еңЁйҮҚеһӢжңәжў°иҜ•йӘҢгҖҒеӨ§еһӢе·Ҙ件жЈҖжөӢгҖҒйҮҚиҪҪи®ҫеӨҮж ЎеҮҶзӯүеңәжҷҜдёӯпјҢ“зЁі”жҳҜж ёеҝғиҜүжұӮ——дёҖж—Ұе№іеҸ°еҮәзҺ°иҪ»еҫ®жҷғеҠЁжҲ–жҢҜеҠЁпјҢдёҚд»…дјҡеҜјиҮҙиҜ•йӘҢж•°жҚ®еӨұзңҹгҖҒжЈҖжөӢз»“жһңеҒҸе·®пјҢиҝҳеҸҜиғҪеј•еҸ‘е·Ҙ件移дҪҚгҖҒи®ҫеӨҮжҚҹеқҸзӯүе®үе…ЁйҡҗжӮЈгҖӮиҖҢTеһӢж§ҪиҜ•йӘҢе№іеҸ°пјҢжӯЈжҳҜйҮҚиҪҪе·ҘеҶөдёӢзҡ„“е®ҡжө·зҘһй’Ҳ”пјҢеҮӯеҖҹзЎ¬ж ёзҡ„з»“жһ„и®ҫи®ЎдёҺжқҗиҙЁзү№жҖ§пјҢиғҪе®һзҺ°зЁіжҢҜж•ҲжһңпјҢз”ҡиҮізЁіеҲ°и®©йҮҚиҪҪиҝҗиЎҢдә§з”ҹзҡ„жҢҜеҠЁ“ж— д»ҺдёӢжүӢгҖҒдё»еҠЁиҮӘй—ӯ”гҖӮжң¬ж–Үе°ұжӢҶи§Је…¶ж ёеҝғдјҳеҠҝпјҢи®Іжё…дёәдҪ•е®ғиғҪжҲҗдёәйҮҚиҪҪе·ҘеҶөзҡ„зЁіжҺ§йҖүжӢ©гҖӮ

еңЁйҮҚеһӢжңәжў°иҜ•йӘҢгҖҒеӨ§еһӢе·Ҙ件жЈҖжөӢгҖҒйҮҚиҪҪи®ҫеӨҮж ЎеҮҶзӯүеңәжҷҜдёӯпјҢ“зЁі”жҳҜж ёеҝғиҜүжұӮ——дёҖж—Ұе№іеҸ°еҮәзҺ°иҪ»еҫ®жҷғеҠЁжҲ–жҢҜеҠЁпјҢдёҚд»…дјҡеҜјиҮҙиҜ•йӘҢж•°жҚ®еӨұзңҹгҖҒжЈҖжөӢз»“жһңеҒҸе·®пјҢиҝҳеҸҜиғҪеј•еҸ‘е·Ҙ件移дҪҚгҖҒи®ҫеӨҮжҚҹеқҸзӯүе®үе…ЁйҡҗжӮЈгҖӮиҖҢTеһӢж§ҪиҜ•йӘҢе№іеҸ°пјҢжӯЈжҳҜйҮҚиҪҪе·ҘеҶөдёӢзҡ„“е®ҡжө·зҘһй’Ҳ”пјҢеҮӯеҖҹзЎ¬ж ёзҡ„з»“жһ„и®ҫи®ЎдёҺжқҗиҙЁзү№жҖ§пјҢиғҪе®һзҺ°зЁіжҢҜж•ҲжһңпјҢз”ҡиҮізЁіеҲ°и®©йҮҚиҪҪиҝҗиЎҢдә§з”ҹзҡ„жҢҜеҠЁ“ж— д»ҺдёӢжүӢгҖҒдё»еҠЁиҮӘй—ӯ”гҖӮжң¬ж–Үе°ұжӢҶи§Је…¶ж ёеҝғдјҳеҠҝпјҢи®Іжё…дёәдҪ•е®ғиғҪжҲҗдёәйҮҚиҪҪе·ҘеҶөзҡ„зЁіжҺ§йҖүжӢ©гҖӮ

еҫҲеӨҡдәәиҜҜд»Ҙдёә“еҺҡйҮҚе°ұжҳҜзЁі”пјҢдҪҶйҮҚиҪҪе·ҘеҶөзҡ„зЁіжҢҜйҖ»иҫ‘иҝңдёҚжӯўдәҺжӯӨгҖӮжҷ®йҖҡиҜ•йӘҢе№іеҸ°еҚідҫҝеҠ еҺҡйқўжқҝпјҢд№ҹйҡҫжҠөеҫЎйҮҚиҪҪеҶІеҮ»дёҺй«ҳйў‘жҢҜеҠЁзҡ„еҸ еҠ еҪұе“ҚпјҢиҖҢTеһӢж§ҪиҜ•йӘҢе№іеҸ°зҡ„ж ёеҝғз«һдәүеҠӣпјҢеңЁдәҺ“жқҗиҙЁжҠ—жҢҜ+з»“жһ„зЁіиҪҪ+TеһӢж§ҪеӣәдҪҚ”зҡ„дёүйҮҚеҚҸеҗҢпјҢж—ўиғҪжүҝиҪҪж•°зҷҫеҗЁз”ҡиҮідёҠеҚғеҗЁзҡ„йҮҚзү©пјҢеҸҲиғҪе°ҶжҢҜеҠЁиЎ°еҮҸеҲ°пјҢдёәйҮҚиҪҪиҜ•йӘҢдёҺжЈҖжөӢзӯ‘зүўеҹәеҮҶж №еҹәгҖӮ

дёҖгҖҒжқҗиҙЁзЎ¬ж ёпјҡеӨ©з”ҹзҡ„“жҠ—жҢҜеә•еӯҗ”пјҢжҢҜеҠЁж №жң¬“ж’һдёҚеҠЁ”

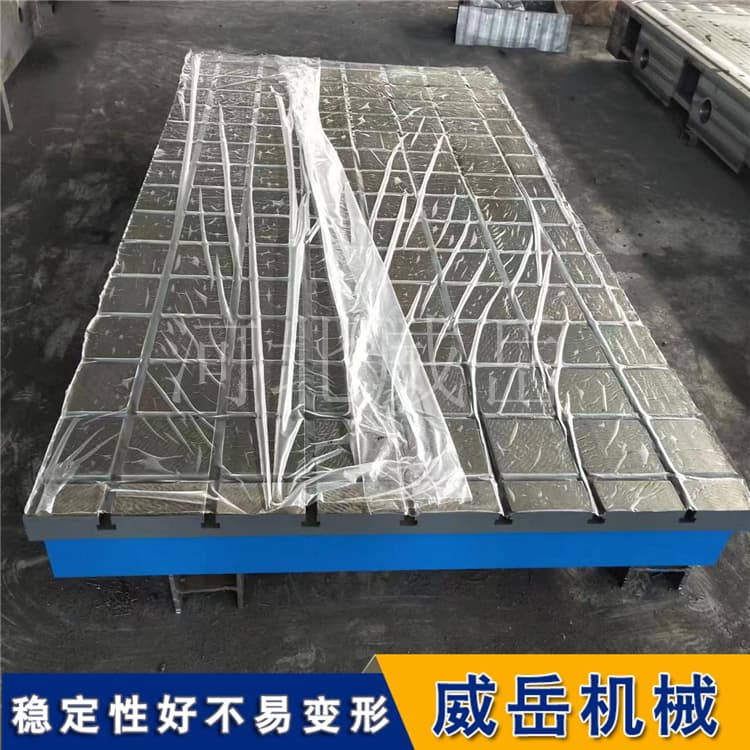

TеһӢж§ҪиҜ•йӘҢе№іеҸ°зҡ„зЁіжҢҜиғҪеҠӣпјҢд»ҺжқҗиҙЁйҖүжӢ©дёҠе°ұеҘ е®ҡдәҶеҹәзЎҖгҖӮе…¶ж ёеҝғйҮҮз”ЁHT250/HT300ејәеәҰзҒ°й“ёй“ҒпјҢз»ҸиҝҮиҮӘ然时ж•ҲдёҺдәәе·Ҙж—¶ж•ҲеҸҢйҮҚеӨ„зҗҶпјҢдёҚд»…ејәеәҰиҝңи¶…жҷ®йҖҡй’ўжқҝгҖҒж··еҮқеңҹжқҗиҙЁпјҢжӣҙе…·еӨҮдјҳејӮзҡ„йҳ»е°јжҖ§иғҪ——йҳ»е°јзі»ж•°жҳҜжҷ®йҖҡй’ўжқҝзҡ„3-5еҖҚпјҢиғҪеҝ«еҗёж”¶йҮҚиҪҪиҝҗиЎҢж—¶дә§з”ҹзҡ„й«ҳйў‘жҢҜеҠЁпјҲеҰӮе·Ҙ件еҠ иҪҪеҶІеҮ»гҖҒи®ҫеӨҮиҝҗиЎҢе…ұжҢҜпјүпјҢжҢҜеҠЁиЎ°еҮҸзҺҮеҸҜиҫҫ70%-90%гҖӮ

з»ҸиҝҮж—¶ж•ҲеӨ„зҗҶзҡ„й“ёй“ҒеҶ…йғЁз»„з»ҮиҮҙеҜҶеқҮеҢҖпјҢж— еҶ…еә”еҠӣж®Ӣз•ҷпјҢдёҚдјҡеӣ йҮҚиҪҪеҺӢжҲ–жҢҜеҠЁеҶІеҮ»еҮәзҺ°еҸҳеҪўгҖҒејҖиЈӮпјҢиғҪй•ҝжңҹдҝқжҢҒе№ійқўеәҰзЁіе®ҡгҖӮеҜ№жҜ”жҷ®йҖҡе№іеҸ°“жҢҜеҠЁжҳ“дј еҜјгҖҒжҳ“еҸҳеҪў”зҡ„зҹӯжқҝпјҢTеһӢж§ҪиҜ•йӘҢе№іеҸ°е°ұеғҸдёҖеқ—“жҠ—жҢҜзӣҫзүҢ”пјҢи®©жҢҜеҠЁж’һдёҠжқҘе°ұиў«еҝ«еҗёж”¶гҖҒж¶Ҳи§ЈпјҢж №жң¬ж— жі•дј йҖ’еҲ°е·Ҙ件жҲ–жЈҖжөӢи®ҫеӨҮдёҠгҖӮ

дәҢгҖҒз»“жһ„дјҳеҢ–пјҡйҮҚиҪҪеҺӢеҠӣ“еҲҶж•ЈеҚёеҠӣ”пјҢе№іеҸ°зЁіеҰӮзЈҗзҹі

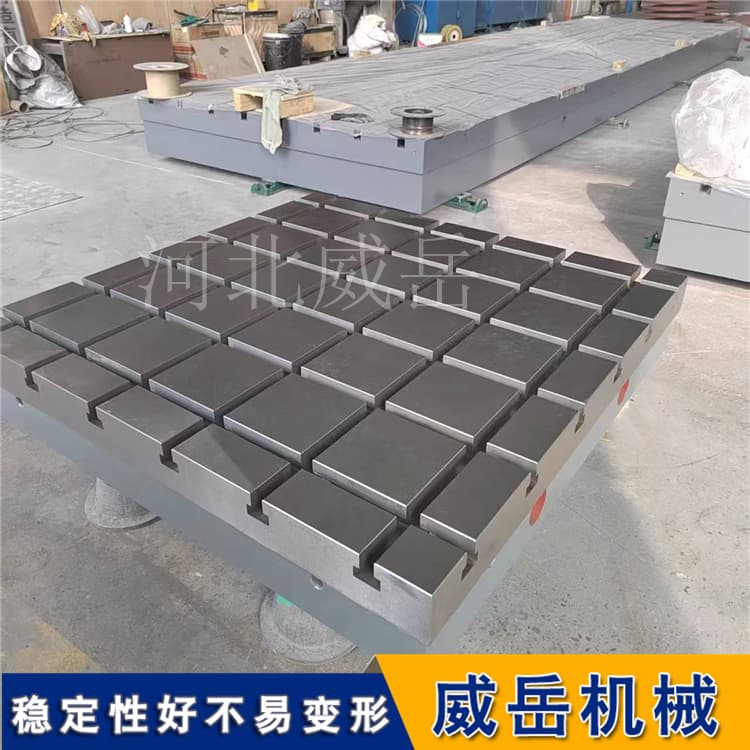

йҮҚиҪҪе·ҘеҶөзҡ„зЁіжҢҜж ёеҝғпјҢдёҚд»…иҰҒ“жҠ—жҢҜ”пјҢиҝҳиҰҒ“зЁіиҪҪ”——иӢҘеҺӢеҠӣйӣҶдёӯеңЁжҹҗдёҖзӮ№пјҢеҚідҫҝжқҗиҙЁеҶҚзЎ¬пјҢд№ҹеҸҜиғҪеҮәзҺ°еұҖйғЁжҷғеҠЁгҖӮTеһӢж§ҪиҜ•йӘҢе№іеҸ°зҡ„з»“жһ„и®ҫи®ЎиҝҷдёҖй—®йўҳпјҢйқўжқҝеҺҡеәҰ常规дёә50-150mmпјҲйҮҚиҪҪдё“з”ЁеҸҜиҫҫ200mmд»ҘдёҠпјүпјҢеә•йғЁжҗӯй…ҚеҠ еҜҶеҠ ејәзӯӢпјҲй—ҙи·қ≤300mmпјүпјҢеҪўжҲҗ“йқўжқҝжүҝеҺӢ+зӯӢжқЎдј еҠӣ”зҡ„з«ӢдҪ“з»“жһ„пјҢиғҪе°ҶйҮҚиҪҪеҺӢеҠӣеқҮеҢҖеҲҶж•ЈеҲ°ж•ҙдёӘе№іеҸ°еә•йғЁпјҢйҒҝе…ҚеұҖйғЁеә”еҠӣйӣҶдёӯгҖӮ

еҗҢж—¶пјҢе№іеҸ°еә•йғЁеӨҡйҮҮз”ЁеӨҡж”ҜзӮ№ж”Ҝж’‘и®ҫи®ЎпјҢж”Ҝж’‘зӮ№дёҺең°йқўзҙ§еҜҶиҙҙеҗҲпјҢж— жӮ¬з©әгҖҒжҷғеҠЁй—ҙйҡҷпјҢиҝӣдёҖжӯҘжҸҗеҚҮж•ҙдҪ“зЁіе®ҡжҖ§гҖӮеңЁж•°зҷҫеҗЁйҮҚиҪҪеҠ иҪҪдёӢпјҢе№іеҸ°ж•ҙдҪ“еҸҳеҪўйҮҸеҸҜжҺ§еҲ¶еңЁ0.02mm/mд»ҘеҶ…пјҢиҝңи¶…жҷ®йҖҡе№іеҸ°зҡ„зЁіиҪҪж ҮеҮҶпјҢзңҹжӯЈе®һзҺ°“йҮҚиҪҪеҺӢдёҚеһ®гҖҒжҢҜеҠЁжҷғдёҚеҠЁ”гҖӮ

дёүгҖҒTеһӢж§ҪеҠ жҢҒпјҡе·Ҙ件“й”Ғжӯ»еӣәе®ҡ”пјҢжҢҜеҠЁж— д»Һ“еҖҹеҠӣ”

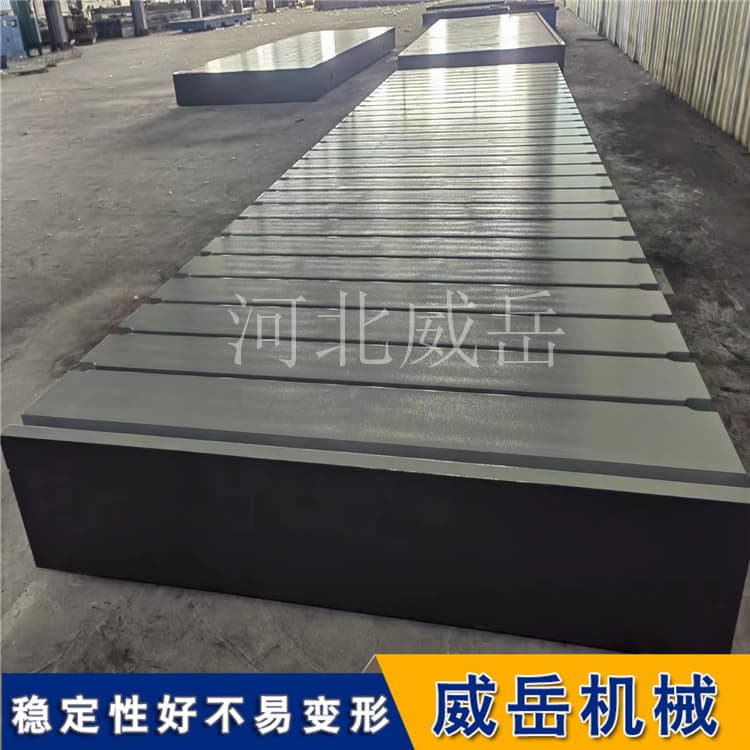

иӢҘе·Ҙ件еңЁе№іеҸ°дёҠеӣәе®ҡдёҚзүўпјҢеҚідҫҝе№іеҸ°жң¬иә«зЁіе®ҡпјҢд№ҹдјҡеӣ жҢҜеҠЁеҜјиҮҙе·Ҙ件移дҪҚпјҢиҝӣиҖҢеј•еҸ‘дәҢж¬ЎжҢҜеҠЁгҖӮTеһӢж§ҪиҜ•йӘҢе№іеҸ°зҡ„ж ёеҝғдјҳеҠҝд№ӢдёҖпјҢе°ұжҳҜйҖҡиҝҮж ҮеҮҶTеһӢж§Ҫе®һзҺ°е·Ҙ件зҡ„“й”Ғжӯ»еӣәе®ҡ”——ж§Ҫе®Ҫ常规дёә18mmгҖҒ22mmгҖҒ28mmпјҢйҖӮй…ҚM16гҖҒM20гҖҒM24зӯүи§„ж јзҡ„ејәеәҰеӣәе®ҡиһәж “пјҢжҗӯй…ҚеҺӢжқҝгҖҒе®ҡзӮ№й”ҖзӯүеӨ№е…·пјҢиғҪе°ҶеӨ§еһӢйҮҚиҪҪе·Ҙ件зүўзүўеӣәе®ҡеңЁе№іеҸ°иЎЁйқўпјҢж— дёқжҜ«дҪҚ移з©әй—ҙгҖӮ

TеһӢж§Ҫзҡ„й—ҙи·қз»ҸиҝҮжөӢз®—пјҲ常规150-200mmпјүпјҢеҸҜж №жҚ®е·Ҙ件е°әеҜёдёҺзҒөжҙ»и°ғж•ҙеӣәе®ҡзӮ№дҪҚпјҢзЎ®дҝқеӣәе®ҡеҠӣеқҮеҢҖиҰҶзӣ–е·Ҙ件еҸ—еҠӣйқўпјҢйҒҝе…Қе·Ҙ件еӣ еҒҸ移дә§з”ҹжҷғеҠЁгҖӮиҝҷз§Қ“е№іеҸ°зЁі+е·Ҙ件еӣә”зҡ„еҸҢйҮҚдҝқйҡңпјҢи®©жҢҜеҠЁж—ўж— жі•ж’јеҠЁе№іеҸ°пјҢд№ҹж— жі•еёҰеҠЁе·Ҙ件пјҢз»ҲеҸӘиғҪиў«еҝ«иЎ°еҮҸпјҢзӣёеҪ“дәҺ“дё»еҠЁиҮӘй—ӯ”гҖӮ

йҮҚиҪҪе·ҘеҶөйҖӮй…ҚдёҺдҪҝз”Ёе°ҸиҙҙеЈ«пјҡв‘ йҮҚиҪҪеңәжҷҜдјҳе…ҲйҖүжӢ©йқўжқҝеҺҡеәҰ≥80mmгҖҒеҠ ејәзӯӢеҠ еҜҶи®ҫи®Ўзҡ„е№іеҸ°пјҢжүҝиҪҪиғҪеҠӣжӣҙжңүдҝқйҡңпјӣв‘Ўеӣәе®ҡе·Ҙ件时пјҢзЎ®дҝқиһәж “дёҺTеһӢж§ҪеҢ№й…ҚпјҢй”Ғзҙ§еҠӣеқҮеҢҖпјҢйҒҝе…ҚеұҖйғЁеӣәе®ҡжқҫеҠЁпјӣв‘ўе®ҡжңҹжё…зҗҶTеһӢж§ҪеҶ…й“Ғеұ‘гҖҒжІ№жұЎпјҢйҒҝе…ҚеҪұе“ҚеӨ№е…·еӣәе®ҡж•ҲжһңдёҺе№іеҸ°е№ійқўеәҰпјӣв‘ЈиӢҘиҜ•йӘҢж¶үеҸҠй«ҳйў‘жҢҜеҠЁпјҢеҸҜжҗӯй…Қй“ёй“ҒеҮҸйңҮеһ«й“ҒпјҢиҝӣдёҖжӯҘејәеҢ–зЁіжҢҜж•ҲжһңгҖӮ

жҖ»з»“жқҘиҜҙпјҢTеһӢж§ҪиҜ•йӘҢе№іеҸ°иғҪжҲҗдёәйҮҚиҪҪе·ҘеҶөзҡ„“е®ҡжө·зҘһй’Ҳ”пјҢж ёеҝғжҳҜи·іеҮә“еҚ•дёҖжҠ—жҢҜ”зҡ„жҖқз»ҙпјҢе®һзҺ°“жқҗиҙЁгҖҒз»“жһ„гҖҒеӣәдҪҚ”зҡ„дёүйҮҚеҚҸеҗҢгҖӮе®ғдёҚд»…иғҪжүҝиҪҪйҮҚиҪҪпјҢжӣҙиғҪд»Һж №жәҗдёҠжҢҜеҠЁгҖҒй”Ғе®ҡе·Ҙ件пјҢи®©йҮҚиҪҪиҜ•йӘҢдёҺжЈҖжөӢж—ўе®үе…ЁеҸҲгҖӮеҜ№е·Ҙдёҡд»ҺдёҡиҖ…иҖҢиЁҖпјҢйҖүеҜ№дёҖж¬ҫеҘҪзҡ„TеһӢж§ҪиҜ•йӘҢе№іеҸ°пјҢе°ұзӣёеҪ“дәҺдёәйҮҚиҪҪе·ҘеҶөй…ҚеӨҮдәҶ“зЁіжҺ§”пјҢж—ўиғҪйҒҝе…ҚжҢҜеҠЁе№Іжү°дёҺе®үе…ЁйҡҗжӮЈпјҢеҸҲиғҪдҝқйҡңиҜ•йӘҢжЈҖжөӢж•°жҚ®зҡ„еҸҜйқ жҖ§пјҢи®©жҜҸдёҖж¬ЎйҮҚиҪҪдҪңдёҡйғҪзЁіеҰӮжі°еұұгҖӮ

еЁҒеІіжңәжў°и°ўжҖ»15350773479

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә