铸铁测试底座和电机测试底座的区别,本质上是 “通用平台”与“专用作战系统” 的区别。

下面我将从区别、优势、劣势三个维度进行清晰对比。

一、核和心区别:使命与设计哲学

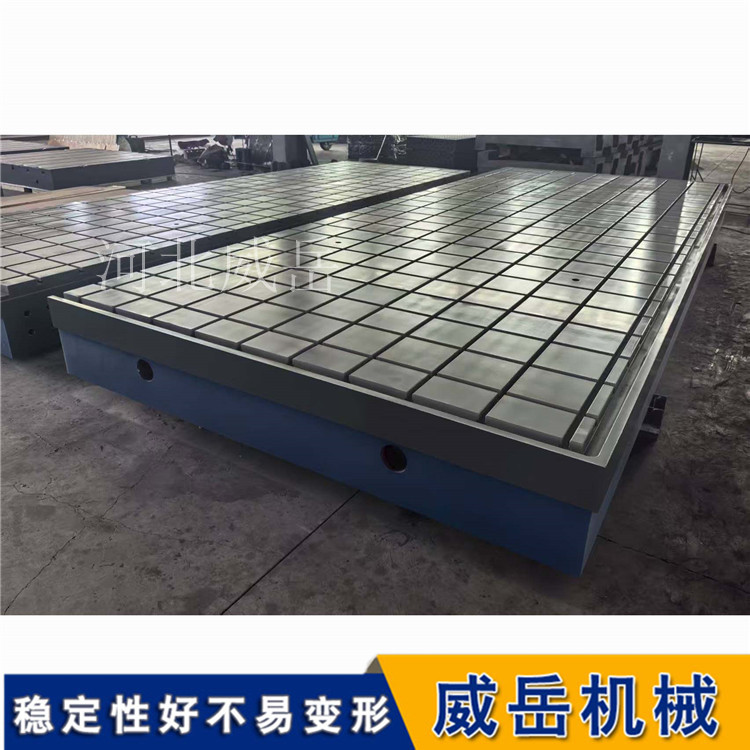

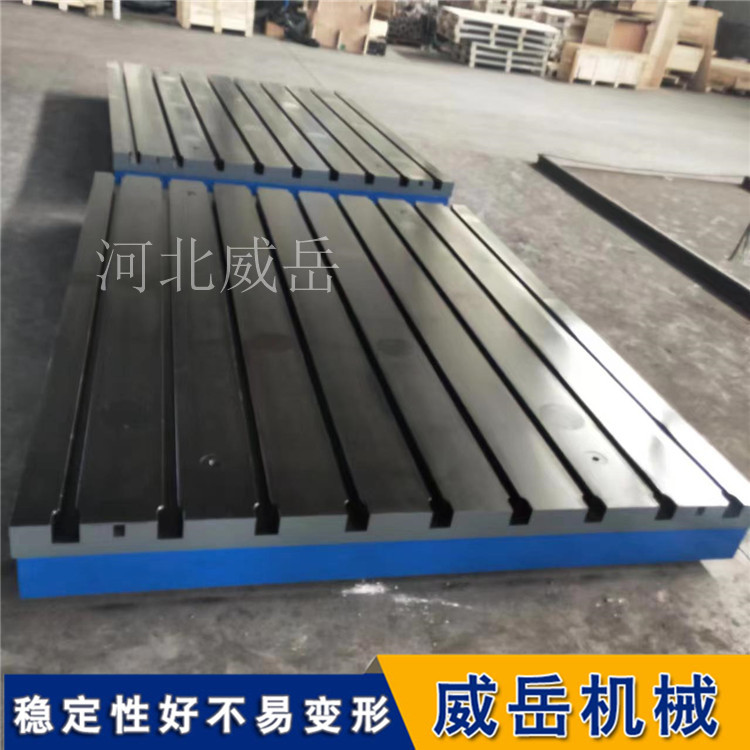

1. 铸铁测试底座:静态精度的守护者

使命:提供一个绝和对稳定、无干扰的基准平面。

设计目标:比较大化静态刚性和阻尼特性,抵抗自身重力变形,隔离环境微振。

关键指标:平面度、水平度、自重变形量、固有频率(避开常见环境振动频段)。

类比:精和密天平的石英底座。它的价值在于自身相当致稳定,不影响称量。

2. 电机测试底座:动态力学的仲裁者

使命:在强大的、方向多变的动态力作用下,维持整个测试系统的力学完整性和对中精度。

设计目标:比较大化动态刚性和抗扭刚度,管理复杂的力流路径,解决振动与刚性的矛盾。

关键指标:扭矩刚度(Nm/arc-sec)、轴向/径向刚度、系统固有频率(远高于电机工作频率)、热稳定性。

类比:风洞实验中的刚性模型支架。它自身必和须足够“隐形”,不干扰对被测物体(电机)气动力的测量。

二、优劣势对比

我们可以将两者视为一个光谱的两端:通用性 vs. 专精性。

铸铁测试底座

优势:

适用范围广:可服务于三坐标测量、光学检测、静态材料试验、精和密装配等多种场景,是实验室的“万和能工作台”。

成本效益高:对于静态或低动态负载应用,其性能完全足够,无需为用不到的“超额能力”付费。

设计相对标准:已有成熟的行业规范和制造工艺,选型、采购、安装更简便。

可靠性高:功能单一,故障模式少,长期稳定性相当佳。

劣势:

无法应对高动态负载:在电机反扭矩冲击下,可能发生不可接受的扭曲或共振,导致测试失败或设备损坏。

缺乏系统集成设计:通常未考虑与扭矩传感器、反作用臂的刚性连接接口,力流路径不完整。

可能“性能过剩”:为高动态场景设计的冗余能力,在静态应用中无法体现价值。

电机测试底座

优势:

为动态测试而生:专为抵抗反扭矩、多向振动而优化,能确保在高动态工况下数据的真实性和可重复性。

一体化系统思维:设计时已预置与测功机、传感器、冷却系统的接口和力流路径,集成度高,整体刚度比较优。

高安全性与可靠性:其强固的设计能保护昂贵的测功机和传感器免受意外负载的损坏。

长远投资和价值:为未来测试更高功率、更高精度的电机预留了性能空间。

劣势:

专用性强,成本高昂:复杂的结构设计、更高的材料要求、严格的动平衡与模态测试,导致其价格远高于通用底座。

设计与安装复杂:需要与整个测试台架协同设计,安装调平和对中要求相当为苛刻。

“大材小用”:如果仅用于静态或相当低功率测试,其卓和越的动态性能无法发挥,显得笨重且不经济。

比较终结论:

铸铁测试底座是“稳健的通用解”,而电机测试底座是“强大的专用解”。 它们的优劣并非绝和对,而是相对于应用场景而言。选错类型,轻则浪费投资,重则得到错误数据、损坏核和心设备。理解被测对象的动力学特性,是做出正确选择的第一把钥匙。

使用 微信 扫一扫

加入我的“名片夹”

全部评论