е·ҘзЁӢжңәжў°йўҶеҹҹзҡ„йҮҚеһӢе·Ҙ件пјҲеҰӮжҢ–жҺҳжңәж–—жқҶгҖҒиө·йҮҚжңәиҮӮжһ¶гҖҒиЈ…иҪҪжңәиҪҰжһ¶пјүпјҢжҷ®йҒҚеӯҳеңЁ“йҮҚйҮҸеӨ§пјҲ5-30еҗЁпјүгҖҒе°әеҜёи¶…пјҲ3-10зұіпјүгҖҒз„ҠзјқеӨҚжқӮпјҲеӨҡйҒ“еҺҡжқҝжӢјжҺҘпјү”зҡ„зү№зӮ№пјҢдј з»ҹз„ҠжҺҘж–№жЎҲдҫқиө–дё“з”Ёе·ҘиЈ…пјҢдёҚд»…жҚўдә§е‘Ёжңҹй•ҝпјҲ1-2е‘ЁпјүпјҢиҝҳжҳ“еӣ е·ҘиЈ…еҲҡжҖ§дёҚи¶іеҜјиҮҙз„ҠжҺҘеҸҳеҪўпјҢеҗҲж јзҺҮд»…85%е·ҰеҸігҖӮиҖҢдёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°еҮӯеҖҹ“ејәжүҝиҪҪгҖҒеҸҜйҮҚжһ„гҖҒй«ҳзІҫеәҰ”зҡ„зү№жҖ§пјҢиғҪй’ҲеҜ№жҖ§и§ЈеҶійҮҚеһӢе·Ҙ件з„ҠжҺҘз—ӣзӮ№пјҢе°ҶжҚўдә§ж—¶й—ҙзј©зҹӯиҮі1-2еӨ©пјҢз„ҠжҺҘеҗҲж јзҺҮжҸҗеҚҮиҮі98%д»ҘдёҠгҖӮжң¬ж–ҮиҜҰи§Је№іеҸ°еңЁе·ҘзЁӢжңәжў°йҮҚеһӢе·Ҙ件з„ҠжҺҘдёӯзҡ„ж ёеҝғеә”з”Ёж–№жЎҲгҖӮ

дёҖгҖҒйҮҚеһӢе·Ҙ件з„ҠжҺҘж ёеҝғз—ӣзӮ№дёҺе№іеҸ°йҖӮй…ҚйҖ»иҫ‘

е·ҘзЁӢжңәжў°йҮҚеһӢе·Ҙ件з„ҠжҺҘзҡ„

дёүеӨ§ж ёеҝғз—ӣзӮ№пјҢжҒ°еҘҪеҜ№еә”дёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°зҡ„дёүеӨ§дјҳеҠҝпјҡ

дёүеӨ§ж ёеҝғз—ӣзӮ№пјҢжҒ°еҘҪеҜ№еә”дёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°зҡ„дёүеӨ§дјҳеҠҝпјҡ

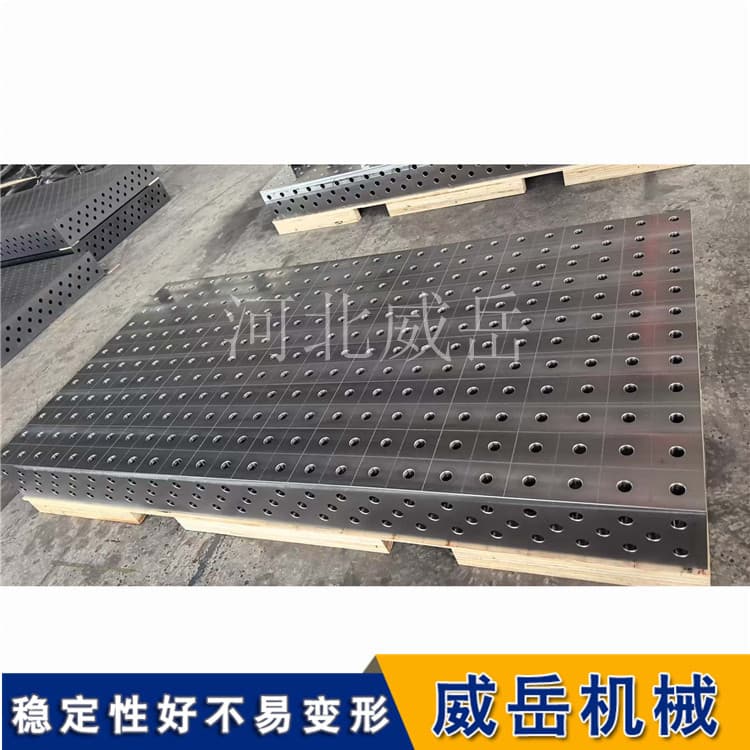

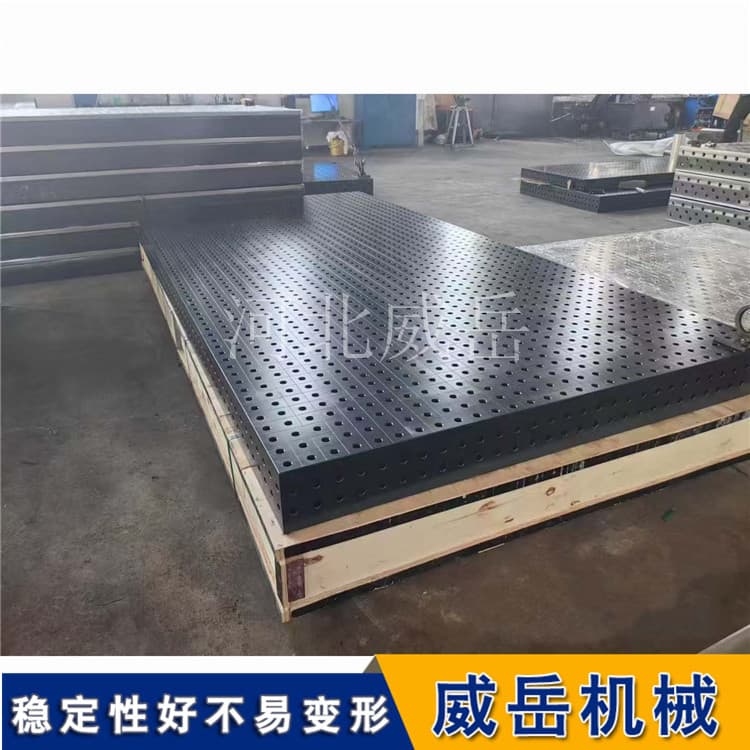

йҮҚиҪҪжҳ“еҜјиҮҙе·ҘиЈ…еҸҳеҪў—е№іеҸ°йҮҮз”ЁQT600зҗғеўЁй“ёй“ҒжқҗиҙЁпјҲжҠ—жӢүејәеәҰ≥600MPaпјүпјҢеҸ°йқўеҺҡеәҰ≥200mmпјҢеә•йғЁеҚҒеӯ—зӯӢжқҝй—ҙи·қ200-250mmпјҢеҪўжҲҗеҜҶйӣҶж”Ҝж’‘з»“жһ„пјҢ2000×6000mmи§„ж је№іеҸ°йўқе®ҡжүҝиҪҪеҸҜиҫҫ50еҗЁпјҢ30еҗЁйҮҚеһӢе·Ҙ件ж”ҫзҪ®еҗҺеҸ°йқўжҢ еәҰ≤0.03mmпјҢиҝңдҪҺдәҺдј з»ҹй’ўеҲ¶е·ҘиЈ…0.1mmзҡ„еҸҳеҪўйҮҸпјҢйҒҝе…Қеӣ е·ҘиЈ…еҸҳеҪўеҜјиҮҙзҡ„з„Ҡзјқй”ҷиҫ№пјӣ

еӨҡе“Ғз§ҚжҚўдә§е·ҘиЈ…жҠ•е…ҘеӨ§—е№іеҸ°йҖҡиҝҮж ҮеҮҶеҢ–жЁЎеқ—пјҲйҮҚеһӢж”Ҝж’‘еқ—гҖҒеҠ ејәеһӢи§’е°әгҖҒејәеәҰй”Ғзҙ§й”Җпјүз»„еҗҲпјҢйҖӮй…Қж–—жқҶгҖҒиҮӮжһ¶гҖҒиҪҰжһ¶зӯүдёҚеҗҢе·Ҙ件пјҢж— йңҖдёәжҜҸз§Қе·Ҙ件е®ҡеҲ¶дё“з”Ёе·ҘиЈ…пјҲеҚ•еҘ—дё“з”Ёе·ҘиЈ…жҲҗжң¬20-50дёҮе…ғпјүпјҢжҚўдә§ж—¶д»…йңҖи°ғж•ҙжЁЎеқ—еёғеұҖпјҢ1-2еӨ©еҚіеҸҜе®ҢжҲҗж–°е·Ҙ件з„ҠжҺҘеҮҶеӨҮпјҢеӨ§е№…йҷҚдҪҺе·ҘиЈ…жҠ•е…Ҙпјӣ

еӨҚжқӮз„Ҡзјқз„ҠжҺҘеҸҜиҫҫжҖ§е·®—е№іеҸ°йў„з•ҷж ҮеҮҶеҢ–жҺҘеҸЈпјҢеҸҜдёҺ10еҗЁзә§еҸҳдҪҚжңәпјҲ0-360°ж—ӢиҪ¬пјҢзҝ»иҪ¬еҠӣзҹ©≥50kNгғ»mпјүгҖҒеӨҡиҪҙз„ҠжҺҘжңәеҷЁдәәж— зјқеҜ№жҺҘпјҢеҸҳдҪҚжңәеёҰеҠЁйҮҚеһӢе·Ҙ件и°ғж•ҙи§’еәҰпјҢжңәеҷЁдәәй…ҚеҗҲе®ҢжҲҗеӨҡи§’еәҰеҺҡжқҝз„ҠзјқпјҲеҰӮVеһӢеқЎеҸЈгҖҒUеһӢеқЎеҸЈпјүз„ҠжҺҘпјҢйҒҝе…Қдәәе·Ҙзҝ»иҪ¬е·Ҙ件зҡ„е®үе…ЁйЈҺйҷ©дёҺж•ҲзҺҮжҚҹиҖ—гҖӮ

дёүгҖҒеә”з”Ёж•ҲзӣҠдёҺе®һж“ҚжіЁж„ҸдәӢйЎ№

1.ж ёеҝғеә”з”Ёж•ҲзӣҠ

ж•ҲзҺҮжҸҗеҚҮпјҡйҮҚеһӢе·Ҙ件жҚўдә§ж—¶й—ҙд»Һ1-2е‘Ёзј©зҹӯиҮі1-2еӨ©пјҢз„ҠжҺҘж•ҲзҺҮжҸҗеҚҮ40%пјҢе·ҘзЁӢжңәжў°еҺӮеҚ•жқЎиҮӮжһ¶з”ҹдә§зәҝж—Ҙдә§йҮҸд»Һ5еҸ°жҸҗеҚҮиҮі8еҸ°пјӣ

жҲҗжң¬йҷҚдҪҺпјҡдё“з”Ёе·ҘиЈ…жҠ•е…ҘеҮҸе°‘70%пјҢе№ҙиҠӮзңҒе·ҘиЈ…жҲҗжң¬100-200дёҮе…ғпјӣз„Ҡзјқиҝ”е·ҘзҺҮд»Һ15%йҷҚиҮі2%пјҢе№ҙеҮҸе°‘жқҗж–ҷжөӘиҙ№дёҺдәәе·ҘжҲҗжң¬30дёҮе…ғд»ҘдёҠпјӣ

иҙЁйҮҸдјҳеҢ–пјҡйҮҚеһӢе·Ҙ件з„ҠжҺҘе°әеҜёе…¬е·®иҫҫж ҮзҺҮд»Һ85%жҸҗеҚҮиҮі98%пјҢз„ҠзјқжҺўдјӨеҗҲж јзҺҮд»Һ88%жҸҗеҚҮиҮі99%пјҢж»Ўи¶іе·ҘзЁӢжңәжў°иЎҢдёҡдёҘиӢӣзҡ„иҙЁйҮҸж ҮеҮҶгҖӮ

2.е®һж“ҚжіЁж„ҸдәӢйЎ№

йҖүеһӢйҖӮй…ҚпјҡжҢүе·Ҙ件йҮҚйҮҸ1.2еҖҚйҖүжӢ©е№іеҸ°йўқе®ҡжүҝиҪҪпјҲеҰӮ25еҗЁе·Ҙ件йҖү30еҗЁд»ҘдёҠе№іеҸ°пјүпјҢеҸ°йқўе°әеҜёйңҖиҰҶзӣ–е·Ҙ件й•ҝеәҰ+500mmж“ҚдҪңз©әй—ҙпјӣ

жЁЎеқ—йҖүз”ЁпјҡйҮҚеһӢе·Ҙ件з„ҠжҺҘйңҖйҖүз”ЁеҠ ејәеһӢжЁЎеқ—пјҲж”Ҝж’‘еқ—жүҝйҮҚ≥5еҗЁ/дёӘпјҢй”Ғзҙ§й”Җжүӯзҹ©≥300Nгғ»mпјүпјҢйҒҝе…Қжҷ®йҖҡжЁЎеқ—еӣ иҝҮиҪҪжҚҹеқҸпјӣ

еңЁе·ҘзЁӢжңәжў°еҗ‘“еӨ§еһӢеҢ–гҖҒе®ҡеҲ¶еҢ–”еҸ‘еұ•зҡ„и¶ӢеҠҝдёӢпјҢдёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°дёәйҮҚеһӢе·Ҙ件з„ҠжҺҘжҸҗдҫӣдәҶ“жҹ”жҖ§еҢ–гҖҒй«ҳзІҫеәҰгҖҒдҪҺжҲҗжң¬”зҡ„и§ЈеҶіж–№жЎҲгҖӮе®ғдёҚд»…иғҪйҖӮй…ҚеӨҡж ·йҮҚеһӢе·Ҙ件зҡ„з„ҠжҺҘйңҖжұӮпјҢжӣҙиғҪйҖҡиҝҮдёҺиҮӘеҠЁеҢ–и®ҫеӨҮзҡ„еҚҸеҗҢпјҢжҸҗеҚҮз„ҠжҺҘж•ҲзҺҮдёҺиҙЁйҮҸпјҢеё®еҠ©дјҒдёҡеңЁжҝҖзғҲзҡ„еёӮеңәз«һдәүдёӯйҷҚдҪҺжҲҗжң¬гҖҒзј©зҹӯдәӨд»ҳе‘ЁжңҹпјҢжҲҗдёәе·ҘзЁӢжңәжў°з„ҠжҺҘз”ҹдә§зәҝеҚҮзә§зҡ„ж ёеҝғиЈ…еӨҮгҖӮ

еЁҒеІіжңәжў°и°ўеҘіеЈ«15350773479

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә