жұҪиҪҰйӣ¶йғЁд»¶з”ҹдә§жӯЈйқўдёҙ“еӨҡе“Ғз§ҚгҖҒе°Ҹжү№йҮҸ”зҡ„еёӮеңәйңҖжұӮпјҢдј з»ҹз„ҠжҺҘз”ҹдә§зәҝжҚўжЁЎйңҖжӢҶеҚёдё“з”ЁеӨ№е…·гҖҒйҮҚж–°и°ғиҜ•е®ҡзӮ№пјҢиҖ—ж—¶й•ҝиҫҫ4-8е°Ҹж—¶пјҢдёҘйҮҚеҲ¶зәҰз”ҹдә§ж•ҲзҺҮгҖӮиҖҢдёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°еҮӯеҖҹжЁЎеқ—еҢ–гҖҒеҸҜйҮҚжһ„зҡ„зү№жҖ§пјҢиғҪе°ҶжҚўжЁЎж—¶й—ҙеҺӢзј©иҮі15-30еҲҶй’ҹпјҢз„ҠжҺҘж•ҲзҺҮжҸҗеҚҮ30%-50%пјҢжҲҗдёәи§ЈжұҪиҪҰйӣ¶йғЁд»¶з”ҹдә§з“¶йўҲзҡ„е…ій”®и®ҫеӨҮгҖӮжң¬ж–Үж·ұе…Ҙи§Јжһҗе№іеҸ°е®һзҺ°еҝ«жҚўжЁЎзҡ„ж ёеҝғйҖ»иҫ‘пјҢд»ҘеҸҠеңЁжұҪиҪҰйӣ¶йғЁд»¶з”ҹдә§дёӯзҡ„е®һйҷ…еә”з”Ёд»·еҖјгҖӮ

дёҖгҖҒеҝ«жҚўжЁЎзҡ„ж ёеҝғйҖ»иҫ‘пјҡжЁЎеқ—еҢ–йҮҚжһ„+ж ҮеҮҶеҢ–иЎ”жҺҘ

дёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°д№ӢжүҖд»ҘиғҪе®һзҺ°жҚўжЁЎпјҢе…ій”®еңЁдәҺжү“з ҙдәҶдј з»ҹдё“з”ЁеӨ№е…·зҡ„“еҲҡжҖ§йҷҗ”пјҢйҖҡиҝҮдёӨеӨ§ж ёеҝғи®ҫи®Ўжһ„е»әжҹ”жҖ§жҚўжЁЎдҪ“зі»пјҡ

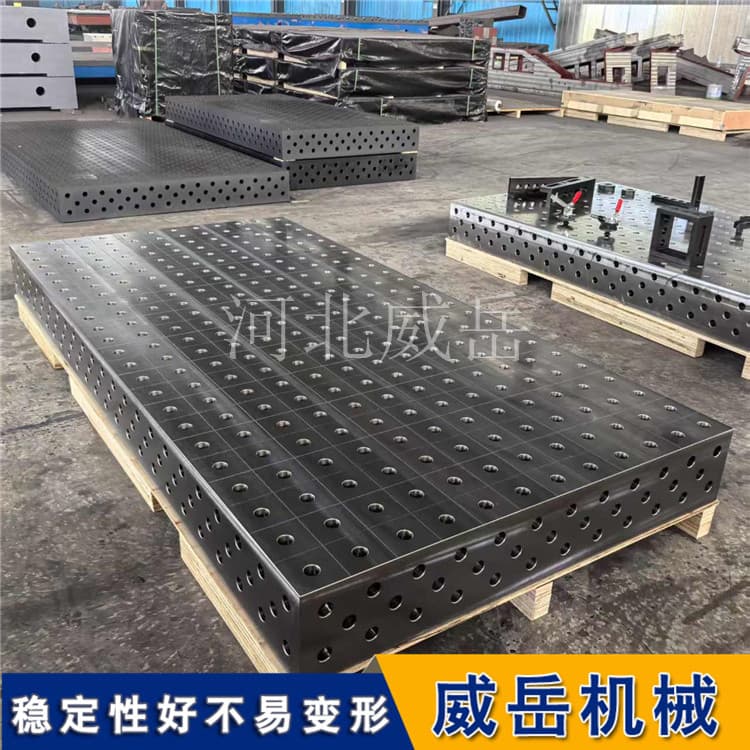

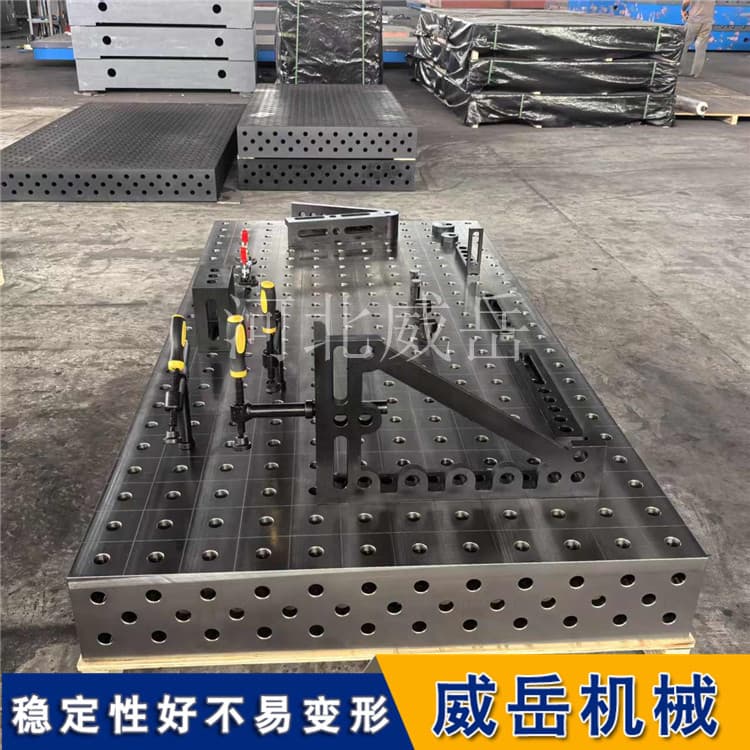

жЁЎеқ—еҢ–еӨ№е…·еҝ«з»„еҗҲпјҡе№і

еҸ°й…ҚеӨҮж ҮеҮҶеҢ–жЁЎеқ—пјҲж–№з®ұгҖҒи§’е°әгҖҒж”Ҝж’‘еқ—гҖҒеҝ«й”Ғзҙ§й”ҖзӯүпјүпјҢжүҖжңүжЁЎеқ—еқҮеҸҜйҖҡиҝҮеҸ°йқўTеһӢж§ҪпјҲж§Ҫе®Ҫ16/22/28mmпјҢй—ҙи·қ50/100mmпјүжӢјжҺҘгҖӮй’ҲеҜ№дёҚеҗҢжұҪиҪҰйӣ¶йғЁд»¶пјҲеҰӮеҸ‘еҠЁжңәж”Ҝжһ¶гҖҒз”өжұ жүҳзӣҳгҖҒиҪҰй—Ёй“°й“ҫпјүпјҢж— йңҖйҮҚж–°и®ҫи®ЎеӨ№е…·пјҢд»…йңҖи°ғж•ҙжЁЎеқ—з»„еҗҲж–№ејҸпјҢеҚіеҸҜеҝ«жҗӯе»әдё“еұһе®ҡзӮ№е·ҘиЈ…пјҢжҚўжЁЎж—¶д»…йңҖжӢҶеҚёж—§жЁЎеқ—гҖҒз»„иЈ…ж–°жЁЎеқ—пјҢж“ҚдҪңз®ҖеҚ•пјӣ

еҸ°й…ҚеӨҮж ҮеҮҶеҢ–жЁЎеқ—пјҲж–№з®ұгҖҒи§’е°әгҖҒж”Ҝж’‘еқ—гҖҒеҝ«й”Ғзҙ§й”ҖзӯүпјүпјҢжүҖжңүжЁЎеқ—еқҮеҸҜйҖҡиҝҮеҸ°йқўTеһӢж§ҪпјҲж§Ҫе®Ҫ16/22/28mmпјҢй—ҙи·қ50/100mmпјүжӢјжҺҘгҖӮй’ҲеҜ№дёҚеҗҢжұҪиҪҰйӣ¶йғЁд»¶пјҲеҰӮеҸ‘еҠЁжңәж”Ҝжһ¶гҖҒз”өжұ жүҳзӣҳгҖҒиҪҰй—Ёй“°й“ҫпјүпјҢж— йңҖйҮҚж–°и®ҫи®ЎеӨ№е…·пјҢд»…йңҖи°ғж•ҙжЁЎеқ—з»„еҗҲж–№ејҸпјҢеҚіеҸҜеҝ«жҗӯе»әдё“еұһе®ҡзӮ№е·ҘиЈ…пјҢжҚўжЁЎж—¶д»…йңҖжӢҶеҚёж—§жЁЎеқ—гҖҒз»„иЈ…ж–°жЁЎеқ—пјҢж“ҚдҪңз®ҖеҚ•пјӣ

ж ҮеҮҶеҢ–жҺҘеҸЈеҮҸе°‘и°ғиҜ•ж—¶й—ҙпјҡе№іеҸ°йў„з•ҷISOж ҮеҮҶжҺҘеҸЈпјҢеҸҜдёҺз„ҠжҺҘжңәеҷЁдәәгҖҒеҸҳдҪҚжңәгҖҒи§Ҷи§үжЈҖжөӢзі»з»ҹж— зјқеҜ№жҺҘгҖӮжҚўжЁЎеҗҺпјҢжңәеҷЁдәәйҖҡиҝҮйў„еӯҳзҡ„е·Ҙ件зЁӢеәҸдёҺе№іеҸ°е®ҡзӮ№еҹәеҮҶиҮӘеҠЁеҢ№й…ҚпјҢй…ҚеҗҲи§Ҷи§үе®ҡзӮ№зі»з»ҹеҠЁжҖҒиЎҘеҒҝеҒҸе·®пјҲиЎҘеҒҝзІҫеәҰ±0.01mmпјүпјҢж— йңҖдәәе·ҘеҸҚеӨҚзӨәж•ҷи°ғиҜ•пјҢеӨ§е№…зј©зҹӯжҚўжЁЎеҗҺзҡ„иЎ”жҺҘж—¶й—ҙгҖӮ

дәҢгҖҒжұҪиҪҰйӣ¶йғЁд»¶з”ҹдә§зәҝеҝ«жҚўжЁЎе®һж“ҚжөҒзЁӢ

д»Ҙ“иҪҝиҪҰеә•зӣҳ→SUVеә•зӣҳ”зҡ„жҚўжЁЎдёәдҫӢпјҢж•ҙеҘ—жөҒзЁӢд»…йңҖ4жӯҘпјҢ30еҲҶй’ҹеҚіеҸҜе®ҢжҲҗпјҡ

ж—§жЁЎжӢҶеҚёпјҲ5еҲҶй’ҹпјүпјҡжқҫејҖеҝ«й”Ғзҙ§й”ҖпјҢжӢҶйҷӨеӣәе®ҡиҪҝиҪҰеә•зӣҳзҡ„еӨ№е…·жЁЎеқ—пјҢз”ЁеҺӢзј©з©әж°”жё…жҙҒеҸ°йқўдёҺTеһӢж§ҪеҶ…зҡ„з„ҠжёЈгҖҒй“Ғеұ‘пјҢзЎ®дҝқеҸ°йқўж— жқӮиҙЁеҪұе“Қж–°жЁЎеқ—е®үиЈ…пјӣ

ж–°жЁЎз»„иЈ…пјҲ15еҲҶй’ҹпјүпјҡж №жҚ®SUVеә•зӣҳе°әеҜёпјҢйҖүз”ЁеҜ№еә”и§„ж јзҡ„ж”Ҝж’‘еқ—гҖҒи§’е°әжЁЎеқ—пјҢжҢүйў„и®ҫи®Ўж–№жЎҲеңЁеҸ°йқўдёҠе®ҡзӮ№жӢјжҺҘпјҢйҖҡиҝҮе®ҡзӮ№й”ҖпјҲзІҫеәҰ±0.02mmпјүеӣәе®ҡжЁЎеқ—дҪҚзҪ®пјҢзЎ®дҝқеӨ№е…·ж•ҙдҪ“е®ҡзӮ№иҜҜе·®≤±0.08mmпјӣ

и®ҫеӨҮеҚҸеҗҢи°ғиҜ•пјҲ8еҲҶй’ҹпјүпјҡи°ғз”ЁSUVеә•зӣҳз„ҠжҺҘзҡ„йў„и®ҫзЁӢеәҸпјҢжңәеҷЁдәәйҖҡиҝҮи§Ҷи§үзӣёжңәжҚ•жҚүеӨ№е…·е®ҡзӮ№еҹәеҮҶпјҢиҮӘеҠЁж ЎеҮҶз„ҠжҺҘи·Ҝеҫ„пјӣеҸҳдҪҚжңәи°ғж•ҙиҮійҖӮй…Қи§’еәҰпјҲ0-360°еҸҜи°ғпјүпјҢзЎ®дҝқз„ҠзјқеҸҜиҫҫжҖ§пјӣ

иҜ•з„ҠйӘҢиҜҒпјҲ2еҲҶй’ҹпјүпјҡз”Ёж ·д»¶иҝӣиЎҢиҜ•з„ҠпјҢйҖҡиҝҮдёүеқҗж ҮжөӢйҮҸд»ӘжЈҖжөӢз„ҠжҺҘеҗҺйӣ¶д»¶е°әеҜёеҒҸе·®пјҲйңҖ≤±0.1mmпјүпјҢзЎ®и®Өж— иҜҜеҗҺеҚіеҸҜеҗҜеҠЁжү№йҮҸз”ҹдә§пјҢжҚўжЁЎжөҒзЁӢй—ӯзҺҜгҖӮ

еңЁжұҪиҪҰиЎҢдёҡеҗ‘е®ҡеҲ¶еҢ–гҖҒеӨҡе…ғеҢ–еҸ‘еұ•зҡ„и¶ӢеҠҝдёӢпјҢдёүз»ҙжҹ”жҖ§з„ҠжҺҘе№іеҸ°зҡ„еҝ«жҚўжЁЎиғҪеҠӣжҲҗдёәз”ҹдә§зәҝзҡ„“ж ёеҝғз«һдәүеҠӣ”гҖӮе®ғдёҚд»…и§ЈеҶідәҶеӨҡе“Ғз§Қз”ҹдә§зҡ„жҚўжЁЎз—ӣзӮ№пјҢжӣҙе®һзҺ°дәҶж•ҲзҺҮдёҺжҲҗжң¬зҡ„еҸҢйҮҚдјҳеҢ–пјҢдёәжұҪиҪҰйӣ¶йғЁд»¶дјҒдёҡеә”еҜ№еёӮеңәеҸҳеҢ–жҸҗдҫӣдәҶзҒөжҙ»зҡ„з”ҹдә§и§ЈеҶіж–№жЎҲгҖӮйҡҸзқҖиҮӘеҠЁеҢ–жҠҖжңҜзҡ„дёҚж–ӯиһҚпјҢиҝҷзұ»жҹ”жҖ§з”ҹдә§и®ҫеӨҮе°ҶжҲҗдёәжұҪиҪҰеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§зҡ„йҮҚиҰҒж”Ҝж’‘пјҢжҺЁеҠЁз„ҠжҺҘз”ҹдә§еҗ‘гҖҒжӣҙжҹ”жҖ§зҡ„ж–№еҗ‘еҸ‘еұ•гҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә