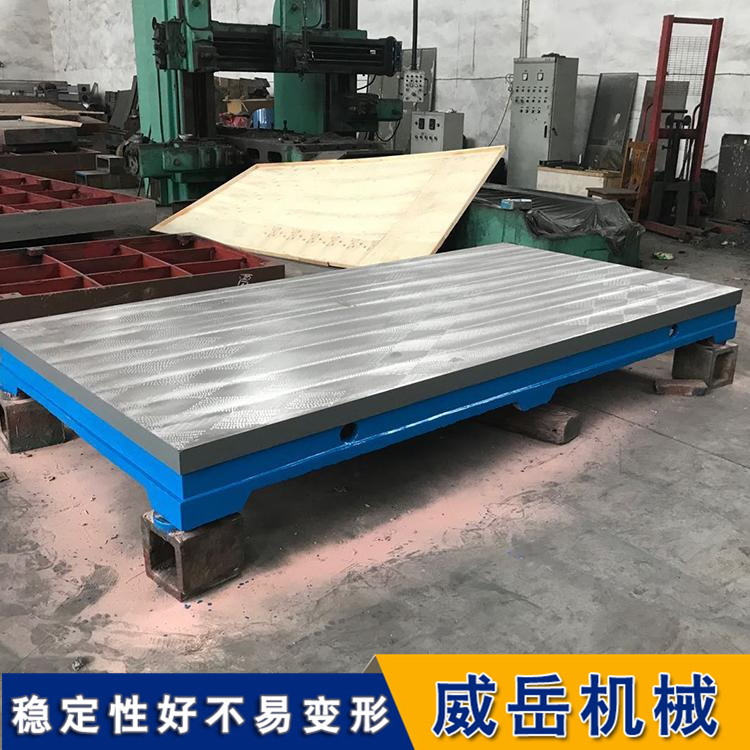

й“ёй“Ғе№іеҸ°жҳҜе·ҘдёҡйўҶеҹҹдёӯз”ЁдәҺе·Ҙ件жЈҖжөӢгҖҒиЈ…й…ҚгҖҒеҲ’зәҝгҖҒз„ҠжҺҘзӯүдҪңдёҡзҡ„е№ійқўеҹәеҮҶе·Ҙе…·пјҢе…¶ж ёеҝғд»·еҖјеңЁдәҺжҸҗдҫӣзЁіе®ҡгҖҒй«ҳзІҫеәҰзҡ„еҹәеҮҶйқўпјҢзЎ®дҝқе·Ҙдёҡз”ҹдә§дёӯеҗ„йЎ№ж“ҚдҪңзҡ„еҮҶзЎ®жҖ§гҖӮ

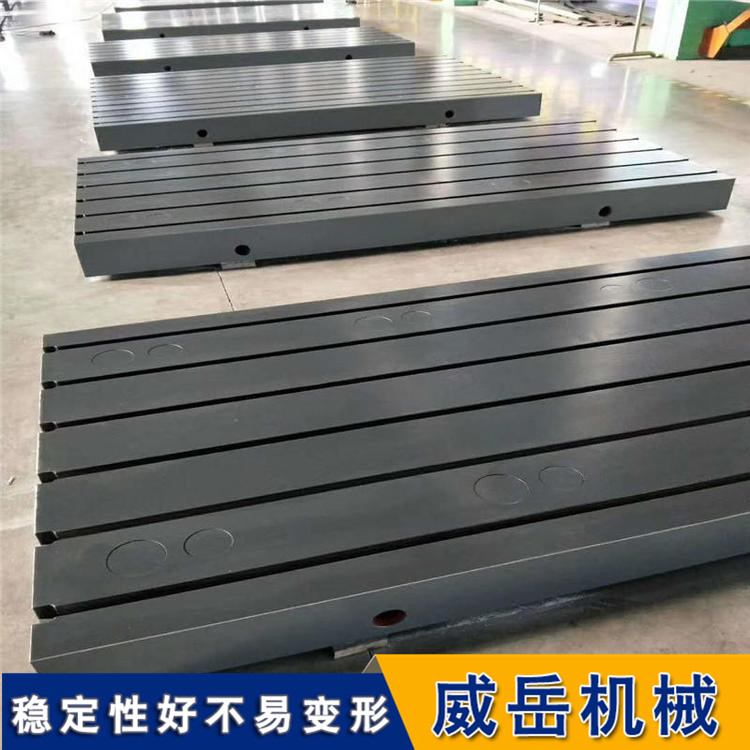

дё»жөҒйҮҮз”ЁHT200-HT300 зҒ°й“ёй“ҒпјҢйғЁеҲҶй«ҳзІҫеәҰеңәжҷҜйҖүз”ЁзҗғеўЁй“ёй“ҒпјҢжқҗиҙЁйңҖж»Ўи¶іејәеәҰй«ҳгҖҒеҲҡжҖ§еҘҪзҡ„иҰҒжұӮпјҢе·ҘдҪңйқўзЎ¬еәҰйҖҡеёёдёә HB170-240гҖӮз»ҸиҝҮдәәе·ҘйҖҖзҒ«пјҲ600в„ғ-700в„ғпјү ж¶ҲйҷӨй“ёйҖ еҶ…еә”еҠӣпјҢйғЁеҲҶй«ҳзІҫеәҰе№іеҸ°иҝҳйңҖз»“еҗҲ 2 е№ҙд»ҘдёҠиҮӘ然时ж•ҲеӨ„зҗҶпјҢзЎ®дҝқй•ҝжңҹдҪҝз”ЁдёӯзІҫеәҰзЁіе®ҡпјҢеҮҸе°‘еҸҳеҪўгҖӮжҢүеӣҪ家ж ҮеҮҶеҲҶдёә 0 зә§гҖҒ1 зә§гҖҒ2 зә§гҖҒ3 зә§пјҢ0 зә§зІҫеәҰиҫғй«ҳпјҲе№ійқўеәҰиҜҜе·®иҫғе°ҸпјүпјҢйҖӮз”ЁдәҺзІҫзҡ„еҜҶжЈҖжөӢпјӣ2 зә§гҖҒ3 зә§йҖӮз”ЁдәҺдёҖиҲ¬иЈ…й…ҚгҖҒз„ҠжҺҘзӯүеңәжҷҜгҖӮжҢүеҸ°йқўз»“жһ„еҲҶдёәеёҰ T еһӢж§ҪпјҲз”ЁдәҺеӣәе®ҡе·Ҙ件пјүе’Ңж— ж§ҪдёӨз§ҚпјӣжҢүж•ҙдҪ“з»“жһ„еҲҶдёәеҚ•дҪ“ејҸпјҲдёӯе°ҸеһӢпјүе’ҢжӢјжҺҘејҸпјҲи¶…еӨ§еһӢпјҢйңҖдҝқиҜҒжӢјжҺҘеӨ„зІҫеәҰиЎ”жҺҘпјүгҖӮд»ҘдёӢжҳҜдёҖдәӣе…·дҪ“жЎҲдҫӢпјҡ

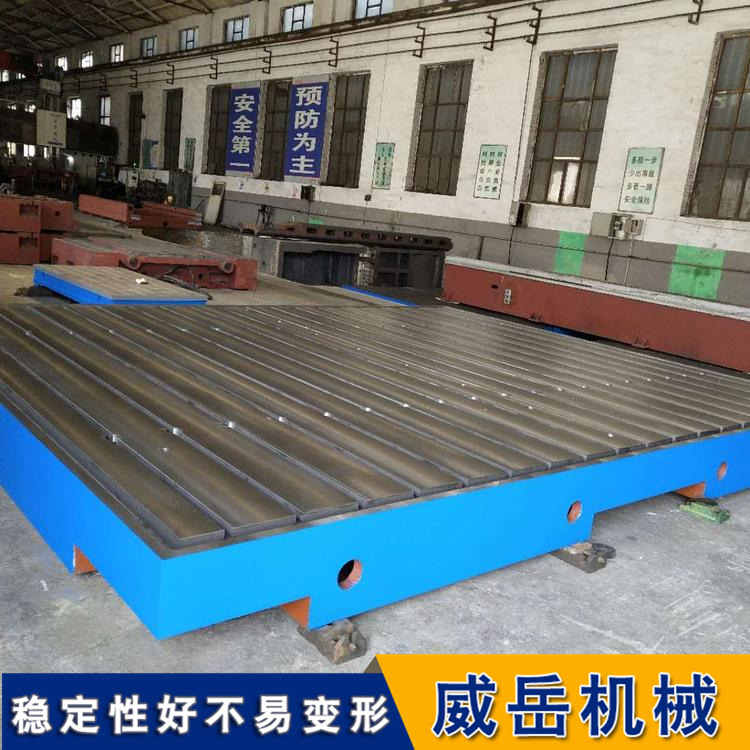

жұҪиҪҰеә•зӣҳз„ҠжҺҘжЎҲдҫӢпјҡжҹҗжұҪиҪҰеҲ¶йҖ дјҒдёҡеңЁз„ҠжҺҘжұҪиҪҰеә•зӣҳж—¶пјҢдҪҝз”ЁдәҶжқҗиҙЁдёә HT300 зҡ„ T еһӢж§Ҫй“ёй“Ғе№іеҸ°гҖӮиҜҘе№іеҸ°зҡ„йҳ»е°јжҜ”дёә 0.03-0.05пјҢиғҪжңүж•Ҳеҗёж”¶з„ҠжҺҘж—¶ 20-50Hz зҡ„й«ҳйў‘жҢҜеҠЁпјҢиҮӘиә«еҸҳеҪўйҮҸ≤0.01mmгҖӮйҖҡиҝҮ T еһӢж§Ҫеҝ«йҖҹеӣәе®ҡеӨ№е…·пјҢе°ҶиЈ…еӨ№ж—¶й—ҙд»Һ 30 еҲҶй’ҹзј©зҹӯиҮі 8 еҲҶй’ҹпјҢз„ҠеҗҺеә•зӣҳе№ійқўеәҰиҜҜе·®≤0.02mmпјҢеҗҲж јзҺҮд»Һ 85% жҸҗеҚҮиҮі 99%пјҢйҒҝе…ҚдәҶеӣ жҢҜеҠЁеҜјиҮҙзҡ„з„ҠйҒ“еҒҸ移гҖӮ

ж–°иғҪжәҗжұҪиҪҰеҠЁеҠӣжҖ»жҲҗиЈ…й…ҚжЎҲдҫӢпјҡеңЁжҹҗж–°иғҪжәҗжұҪиҪҰеҠЁеҠӣжҖ»жҲҗиЈ…й…ҚиҝҮзЁӢдёӯпјҢйҮҮз”ЁдәҶ 0 зә§е№ійқўеәҰиҜҜе·®≤0.02mm/m зҡ„ T еһӢж§Ҫй“ёй“Ғе№іеҸ°гҖӮд»Ҙе№іеҸ°дёәеҹәеҮҶпјҢеҸҜеҗҢж—¶ж ЎеҮҶеҸ‘еҠЁжңәгҖҒеҸҳйҖҹз®ұгҖҒдј еҠЁиҪҙзҡ„еҗҢиҪҙеәҰпјҢйҖҡиҝҮ T еһӢж§Ҫеқҗж Үе®ҡзӮ№пјҢдҪҝз”өжңәиҪҙдёҺеҮҸйҖҹеҷЁиҪҙзҡ„еҗҢиҪҙеәҰиҜҜе·®≤0.008mmпјҢиҝңи¶…дј з»ҹең°йқўиЈ…й…Қзҡ„ 0.05mmпјҢзЎ®дҝқдәҶеҠЁеҠӣдј йҖ’ж•ҲзҺҮ≥98%гҖӮ

жұҪиҪҰз”өжұ еЈідҪ“жЈҖжөӢжЎҲдҫӢпјҡжҹҗж–°иғҪжәҗжұҪиҪҰз”өжұ еҺӮдҪҝз”ЁдёҖжү¬й“ёй“Ғе№іеҸ°дҪңдёәз”өжұ еЈідҪ“жЈҖжөӢеҹәеҮҶпјҢй…ҚеҗҲдёүеқҗж ҮжөӢйҮҸжңәпјҢдҪҝеЈідҪ“е°әеҜёе…¬е·®жҺ§еҲ¶еңЁ ±0.03mm д»ҘеҶ…гҖӮе№іеҸ°зҡ„й«ҳзЁіе®ҡжҖ§зЎ®дҝқдәҶжЈҖжөӢж•°жҚ®зҡ„еҸҜйқ жҖ§пјҢз”өжұ еЈідҪ“зҡ„иЈ…й…ҚеҗҲж јзҺҮд»Һ 92% жҸҗеҚҮиҮі 99.7%гҖӮ

еҸҳйҖҹз®ұеЈідҪ“еҠ е·ҘжЎҲдҫӢпјҡжҹҗжұҪиҪҰйӣ¶йғЁд»¶еҺӮеңЁеҠ е·ҘеҸҳйҖҹз®ұеЈідҪ“ж—¶пјҢеҲ©з”Ё T еһӢж§Ҫй“ёй“Ғе№іеҸ°зҡ„еҝ«еҫ®и°ғеҠҹиғҪпјҢйҖҡиҝҮ T еһӢж§ҪеҶ…иһәж “зҡ„жЁӘеҗ‘гҖҒзәөеҗ‘移еҠЁпјҲзІҫеәҰ ±0.02mmпјүеҫ®и°ғдҪҚзҪ®пјҢеҚ•ж¬Ўеҫ®и°ғж—¶й—ҙд»Һ 15 еҲҶй’ҹйҷҚиҮі 3 еҲҶй’ҹпјҢж—ҘеқҮеҠ е·ҘйҮҸжҸҗеҚҮ 25%гҖӮ

йҪҝиҪ®еҠ е·ҘжЎҲдҫӢпјҡеңЁй“ЈеүҠйҪҝиҪ®ж—¶пјҢжҹҗдјҒдёҡдҪҝз”Ё 0 зә§е№ійқўеәҰиҜҜе·®≤0.02mm/m зҡ„ T еһӢж§Ҫй“ёй“Ғе№іеҸ°пјҢиҜҘе№іеҸ°з»ҸеҸҢйҮҚж—¶ж•ҲеӨ„зҗҶеҗҺпјҢе№ҙзІҫеәҰиЎ°еҮҸ≤0.002mmпјҢзЎ®дҝқеҠ е·ҘеҹәеҮҶй•ҝжңҹзЁіе®ҡгҖӮе№іеҸ°еҹәеҮҶиҜҜе·®еҸҜжҺ§еҲ¶еңЁ 0.005mm д»ҘеҶ…пјҢдҪҝйҪҝиҪ®йҪҝи·қеҒҸе·®еҗҲж јзҺҮд»Һ 90% жҸҗеҚҮиҮі 99%пјҢиҝ”е·ҘзҺҮдёӢйҷҚ 80%гҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә