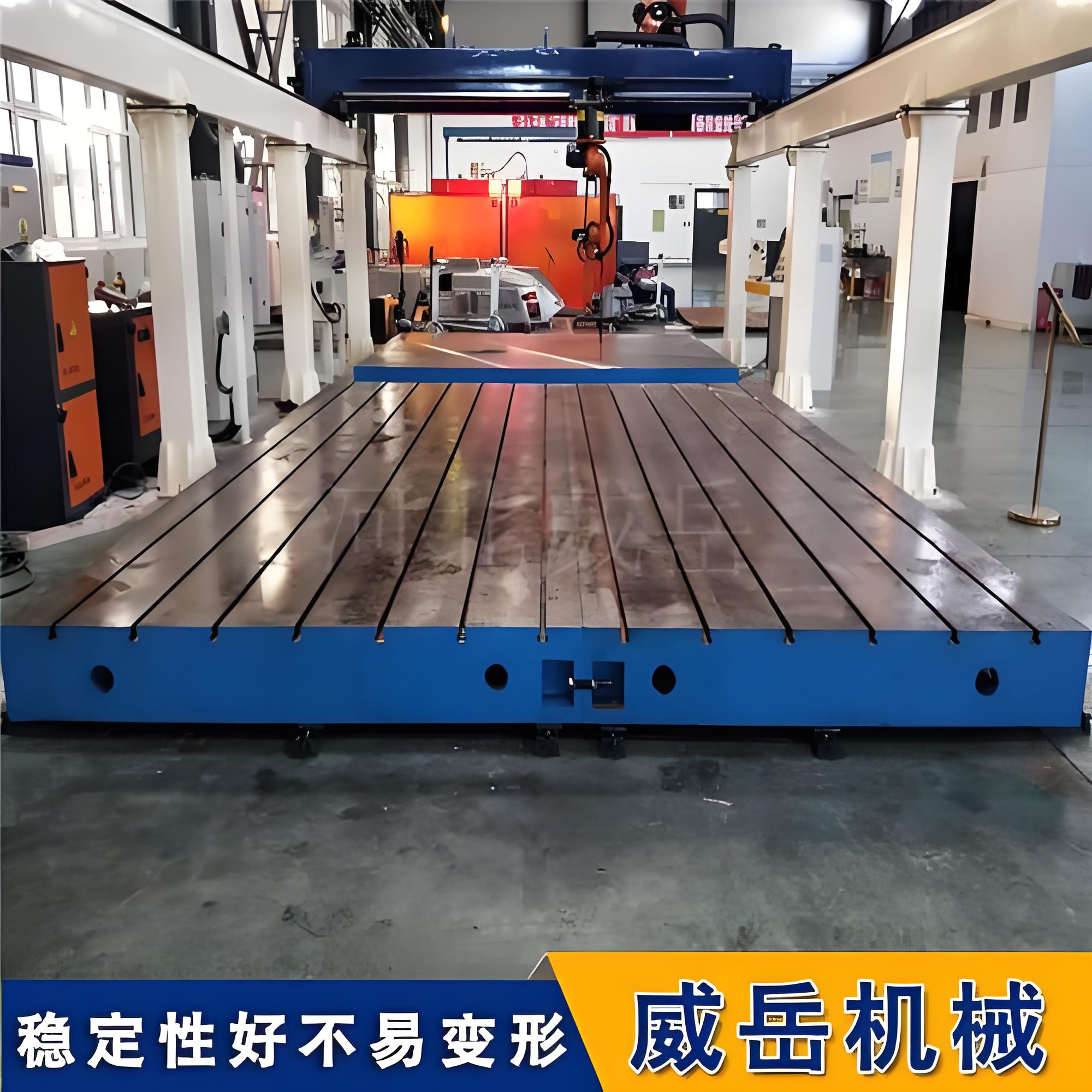

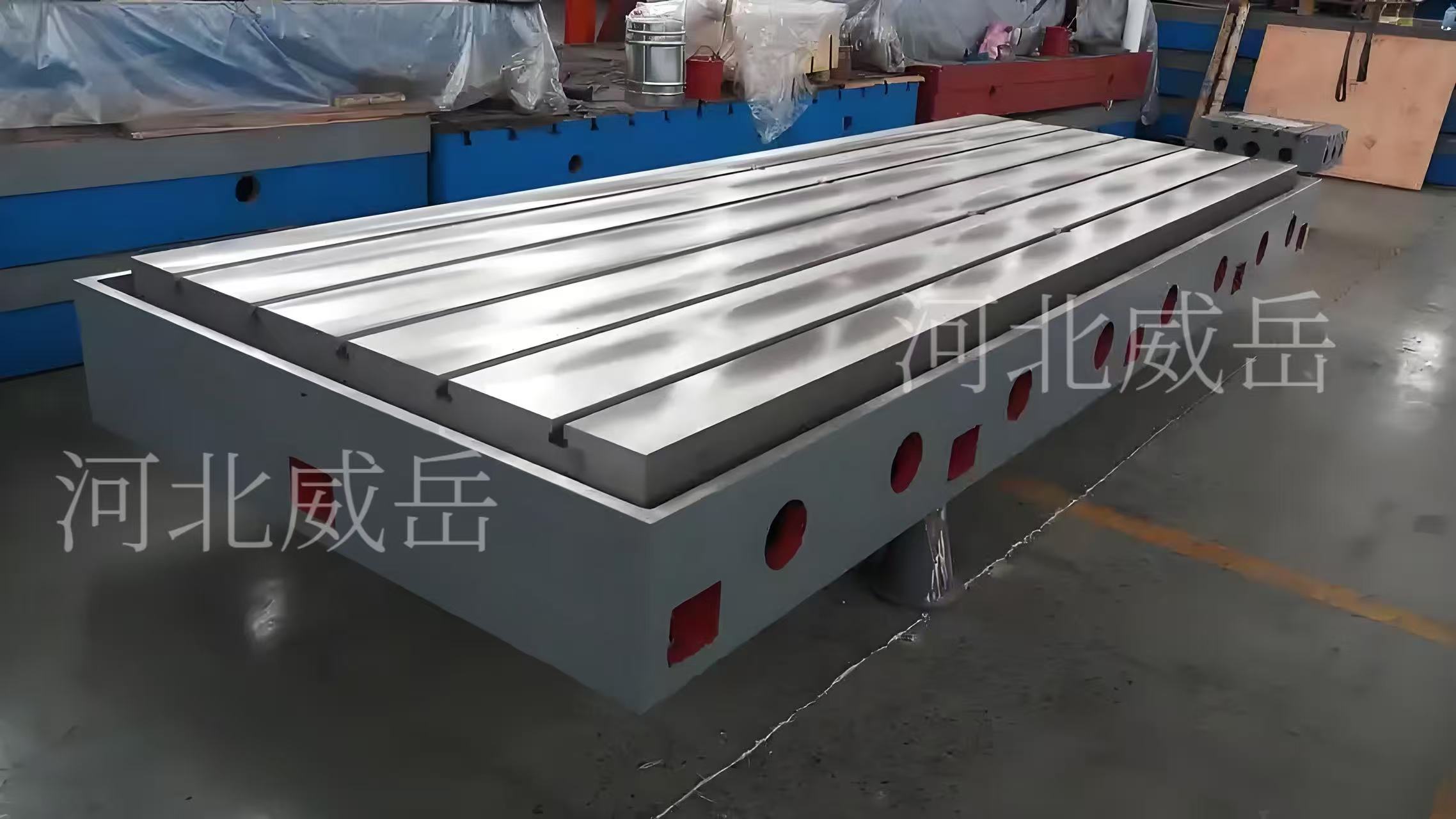

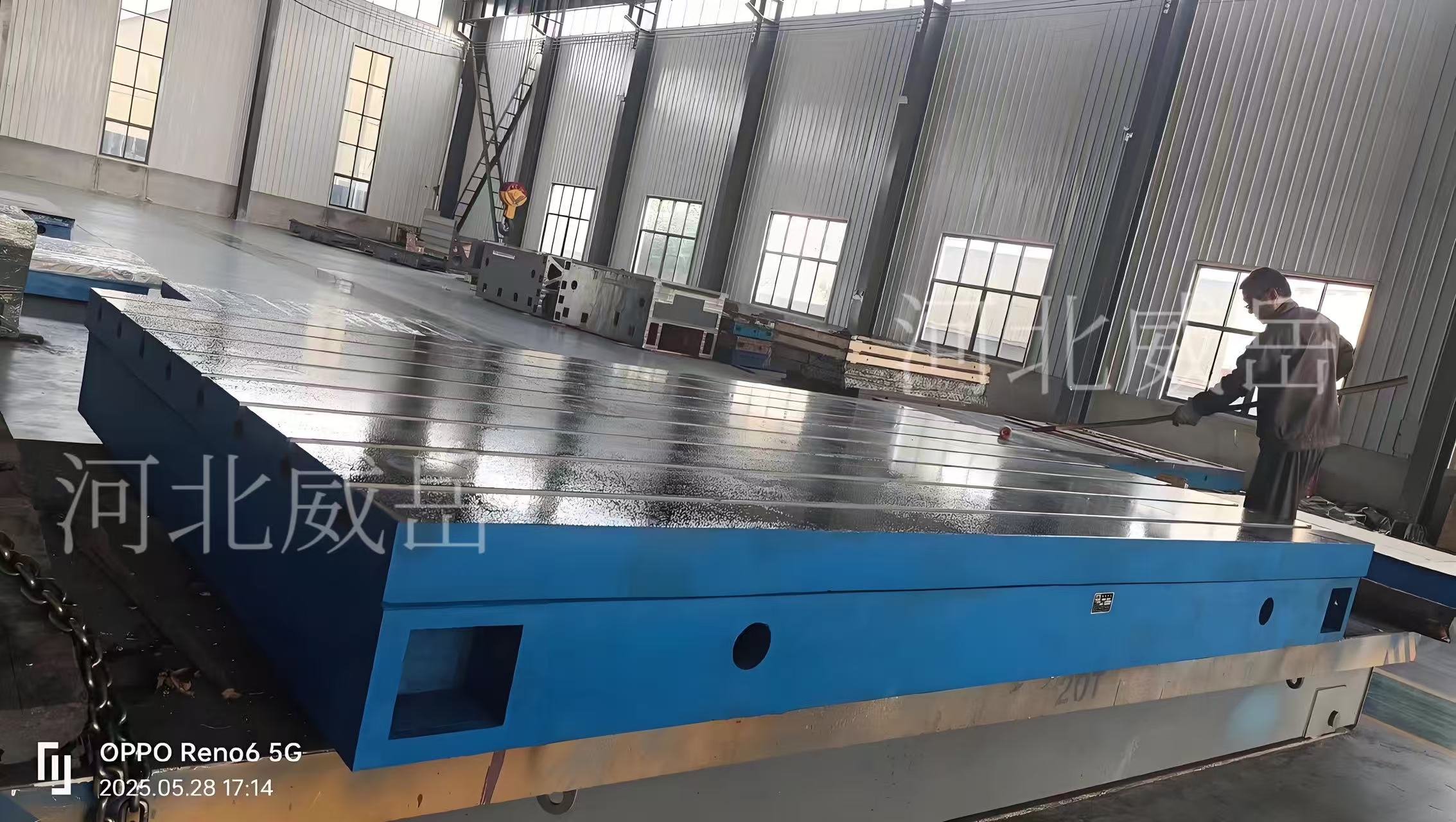

й“ёй“ҒжөӢиҜ•е№іеҸ°еҸҲз§°й“ёй“ҒжЈҖйӘҢе№іеҸ°гҖҒй“ёй“ҒжөӢйҮҸе№іеҸ°жҳҜе·ҘдёҡйўҶеҹҹдёӯз”ЁдәҺй«ҳзІҫеәҰжөӢиҜ•гҖҒжЈҖйӘҢгҖҒжөӢйҮҸгҖҒеҲ’зәҝзҡ„еҹәзЎҖе·ҘиЈ…и®ҫеӨҮпјҢдҪңз”ЁжҳҜдёәжЈҖжөӢе·ҘдҪңжҸҗдҫӣдёҖдёӘзЁіе®ҡгҖҒе№іж•ҙзҡ„еҹәеҮҶйқўпјҢе№ҝжіӣеә”з”ЁдәҺжңәжў°еҲ¶йҖ гҖҒжұҪиҪҰйӣ¶йғЁд»¶гҖҒиҲӘз©әиҲӘеӨ©гҖҒи®ЎйҮҸжЈҖжөӢзӯүиЎҢдёҡ

й“ёй“ҒжөӢиҜ•е№іеҸ°дҪңдёәе·ҘдёҡйўҶеҹҹзҡ„й«ҳзІҫеәҰеҹәзЎҖе·ҘиЈ…и®ҫеӨҮпјҢз”ЁйҖ”еӣҙз»• “еҹәеҮҶе®ҡзҡ„дҪҚгҖҒзІҫеәҰжЈҖжөӢгҖҒиҫ…еҠ©еҠ е·Ҙ” дёүеӨ§еңәжҷҜеұ•ејҖпјҢе…·дҪ“еҸҜз»ҶеҲҶдёәд»ҘдёӢ 5 зұ»пјҢиҰҶзӣ–д»Һи®ЎйҮҸж ЎеҮҶеҲ°з”ҹдә§иЈ…й…Қзҡ„е…ЁжөҒзЁӢйңҖжұӮпјҡ

1. е°әеҜёзІҫеәҰжЈҖжөӢ

дҪңдёәз»ҹдёҖзҡ„ “жөӢйҮҸеҹәеҮҶйқў”пјҢй…ҚеҗҲеҚЎе°әгҖҒеҚғеҲҶе°әгҖҒж·ұеәҰе°әзӯүе·Ҙе…·пјҢжөӢйҮҸйӣ¶йғЁд»¶зҡ„е…ій”®е°әеҜёеҸӮж•°пјҢдҫӢеҰӮпјҡ

жЈҖжөӢжңәжў°йӣ¶д»¶зҡ„й•ҝеәҰгҖҒеҺҡеәҰгҖҒй«ҳеәҰгҖҒеӯ”еҫ„зӯүеҹәзЎҖе°әеҜёпјҢзЎ®дҝқз¬ҰеҗҲи®ҫи®Ўеӣҫзәёе…¬е·®иҰҒжұӮпјӣ

йӘҢиҜҒжү№йҮҸз”ҹдә§йӣ¶д»¶зҡ„е°әеҜёдёҖиҮҙжҖ§пјҢжҺ’жҹҘ “и¶…е·®” дә§е“ҒпјҢйҒҝе…ҚдёҚеҗҲж јд»¶жөҒе…ҘеҗҺз»ӯе·ҘеәҸгҖӮ

2. еҪўдҪҚе…¬е·®жЈҖйӘҢ

дҫқжүҳе№іеҸ°иҮӘиә«зҡ„й«ҳе№ійқўеәҰзІҫеәҰпјҲеҰӮ 0 зә§е№іеҸ°е№ійқўеәҰиҜҜе·®≤5μm/mпјүпјҢжҗӯй…ҚзҷҫеҲҶиЎЁгҖҒжқ жқҶиЎЁгҖҒзЈҒеҠӣиЎЁеә§зӯүе·Ҙе…·пјҢжЈҖжөӢйӣ¶д»¶зҡ„еҮ дҪ•еҪўзҠ¶дёҺдҪҚзҪ®иҜҜе·®пјҢеёёи§Ғеә”з”ЁеҢ…жӢ¬пјҡ

жЈҖйӘҢйӣ¶д»¶иЎЁйқўзҡ„е№ійқўеәҰпјҲеҰӮжңәеәҠе·ҘдҪңеҸ°гҖҒеҸ‘еҠЁжңәзјёдҪ“йЎ¶йқўжҳҜеҗҰе№іж•ҙпјүпјӣ

жөӢйҮҸйӣ¶д»¶й—ҙзҡ„е№іиЎҢеәҰпјҲеҰӮиҪҙзұ»йӣ¶д»¶дёҺе№іжқҝиЎЁйқўзҡ„е№іиЎҢзЁӢеәҰпјүгҖҒеһӮзӣҙеәҰпјҲеҰӮзӣҙ角件дёӨзӣёйӮ»йқўзҡ„еһӮзӣҙиҜҜе·®пјүпјӣ

жҺ’жҹҘйӣ¶д»¶зҡ„зӣҙзәҝеәҰпјҲеҰӮй•ҝжқЎеҪўеҜјиҪЁзҡ„зӣҙзәҝеҒҸе·®пјүпјҢзЎ®дҝқйӣ¶д»¶еҮ дҪ•зІҫеәҰж»Ўи¶іиЈ…й…ҚиҰҒжұӮгҖӮ

3. и®ЎйҮҸеҷЁе…·ж ЎеҮҶ

дҪңдёә “еҹәеҮҶж ЎеҮҶиҪҪдҪ“”пјҢз”ЁдәҺж ЎеҮҶдҪҺзІҫеәҰи®ЎйҮҸе·Ҙе…·жҲ–иҫ…еҠ©й«ҳзІҫеәҰйҮҸе…·зҡ„йӘҢиҜҒпјҢдҝқйҡңжөӢйҮҸе·Ҙе…·жң¬иә«зҡ„еҮҶзЎ®жҖ§пјҡ

ж ЎеҮҶе№іжқҝгҖҒе№іе°әгҖҒзӣҙи§’е°әзӯүе№ійқўзұ»и®ЎйҮҸеҷЁе…·пјҢдҝ®жӯЈе…¶иҮӘиә«зҡ„е№ійқўеәҰгҖҒзӣҙзәҝеәҰиҜҜе·®пјӣ

иҫ…еҠ©ж ЎеҮҶйҮҸеқ—гҖҒйҮҸ规зӯүзІҫеҜҶйҮҸе…·пјҢзЎ®дҝқиҝҷдәӣе·Ҙе…·зҡ„зІҫеәҰз¬ҰеҗҲеӣҪ家计йҮҸж ҮеҮҶпјҢйҒҝе…Қеӣ йҮҸе…·еӨұеҮҶеҜјиҮҙжөӢйҮҸз»“жһңеҒҸе·®гҖӮ

4. е·Ҙ件еҲ’зәҝпјҲиҫ…еҠ©еҠ е·Ҙе®ҡдҪҚпјү

еңЁжңәжў°еҠ е·ҘеүҚпјҢдёәжҜӣеқҜ件жҲ–еҚҠжҲҗе“ҒжҸҗдҫӣ “еҠ е·ҘеҹәеҮҶзәҝ”пјҢжҢҮеҜјеҗҺз»ӯеҲҮеүҠгҖҒй“ЈеүҠзӯүеҠ е·Ҙе·ҘеәҸпјҢдҫӢеҰӮпјҡ

еңЁй“ёд»¶жҜӣеқҜдёҠеҲ’еҮәеӯ”дҪҚдёӯеҝғгҖҒиҪ®е»“иҫ№з•ҢгҖҒеҠ е·ҘдҪҷйҮҸзәҝпјҢжҳҺзЎ®еҲҖе…·еҲҮеүҠиҢғеӣҙпјӣ

ж Үи®°йӣ¶д»¶зҡ„ “еҹәеҮҶйқў” жҲ– “е®ҡдҪҚзӮ№”пјҢзЎ®дҝқеҗҺз»ӯеҠ е·Ҙж—¶йӣ¶д»¶иЈ…еӨ№дҪҚзҪ®з»ҹдёҖпјҢеҮҸе°‘еҠ е·ҘеҒҸе·®гҖӮ

5. иЈ…й…ҚдёҺи°ғиҜ•еҹәеҮҶ

дёәйӣ¶йғЁд»¶зҡ„з»„иЈ…гҖҒи°ғиҜ•жҸҗдҫӣзЁіе®ҡзҡ„ “еҹәеҮҶе№іеҸ°”пјҢдҝқйҡңиЈ…й…ҚзІҫеәҰе’Ңи®ҫеӨҮиҝҗиЎҢзЁіе®ҡжҖ§пјҡ

з»„иЈ…зІҫеҜҶжңәжў°пјҲеҰӮжңәеәҠгҖҒд»ӘеҷЁд»ӘиЎЁпјүж—¶пјҢе°Ҷж ёеҝғйӣ¶йғЁд»¶пјҲеҰӮиҪҙжүҝеә§гҖҒйҪҝиҪ®з®ұпјүеӣәе®ҡеңЁе№іеҸ°дёҠпјҢйҖҡиҝҮе№іеҸ°зҡ„ж°ҙе№іеҹәеҮҶзЎ®дҝқеҗ„йғЁд»¶зҡ„зӣёеҜ№дҪҚзҪ®зІҫеәҰпјӣ

и°ғиҜ•и®ҫеӨҮж—¶пјҲеҰӮиҮӘеҠЁеҢ–з”ҹдә§зәҝзҡ„жңәжў°жүӢпјүпјҢд»Ҙе№іеҸ°дёәеҹәеҮҶи°ғж•ҙйғЁд»¶зҡ„й«ҳеәҰгҖҒи§’еәҰпјҢйӘҢиҜҒи®ҫеӨҮиҝҗиЎҢж—¶зҡ„еҗҢиҪҙеәҰгҖҒеҗҢжӯҘжҖ§пјҢйҒҝе…Қеӣ иЈ…й…ҚеҒҸе·®еҜјиҮҙи®ҫеӨҮж•…йҡңгҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә