еңЁжңәжў°йўҶеҹҹпјҢ“еҹәеҮҶзЁіе®ҡ”дёҺ“иҝҗиЎҢ”жҳҜж ёеҝғйңҖжұӮпјҢиҖҢTеһӢж§Ҫең°иҪЁеҮӯеҖҹ“移еҠЁеҹәеҮҶ+йҮҚиҪҪж”Ҝж’‘+е®ҡзӮ№”зҡ„еӨҚеҗҲдјҳеҠҝпјҢжҲҗдёәжңәжў°еӣәе®ҡе№іеҸ°зҒөжҙ»дёҚи¶ігҖҒеӨҡи®ҫеӨҮеҚҸеҗҢйҡҫгҖҒеҠЁжҖҒжөӢиҜ•зІҫеәҰдҪҺзӯүз—ӣзӮ№зҡ„е…ій”®гҖӮд»Һж•°жҺ§жңәеәҠзҡ„еӨҡе·ҘдҪҚеҠ е·ҘпјҢеҲ°иЈ…й…ҚпјҢTеһӢж§Ҫең°иҪЁйҖҡиҝҮж ҮеҮҶеҢ–и®ҫи®ЎдёҺжЁЎеқ—еҢ–йҖӮй…ҚпјҢдёәжңәжў°жҗӯе»әиө·зЁіе®ҡгҖҒиҝҗиЎҢжЎҶжһ¶пјҢзңҹжӯЈејҖеҗҜе…¶иҝҗиЎҢд№Ӣй—ЁгҖӮжң¬ж–Үд»Һз—ӣзӮ№и§ЈеҶігҖҒеңәжҷҜиөӢиғҪгҖҒи¶ӢеҠҝйҖӮй…Қдёүж–№йқўпјҢи§ЈжһҗTеһӢж§Ҫең°иҪЁзҡ„ж ёеҝғд»·еҖјгҖӮ

дёҖгҖҒжңәжў°иҝҗиЎҢз—ӣзӮ№пјҡд»Һ“

еӣәе®ҡеұҖйҷҗ”еҲ°“зҒөжҙ»”

еӣәе®ҡеұҖйҷҗ”еҲ°“зҒөжҙ»”

1.жү“з ҙеӣәе®ҡе№іеҸ°еұҖйҷҗпјҢжҸҗеҚҮи®ҫеӨҮеҲ©з”ЁзҺҮ

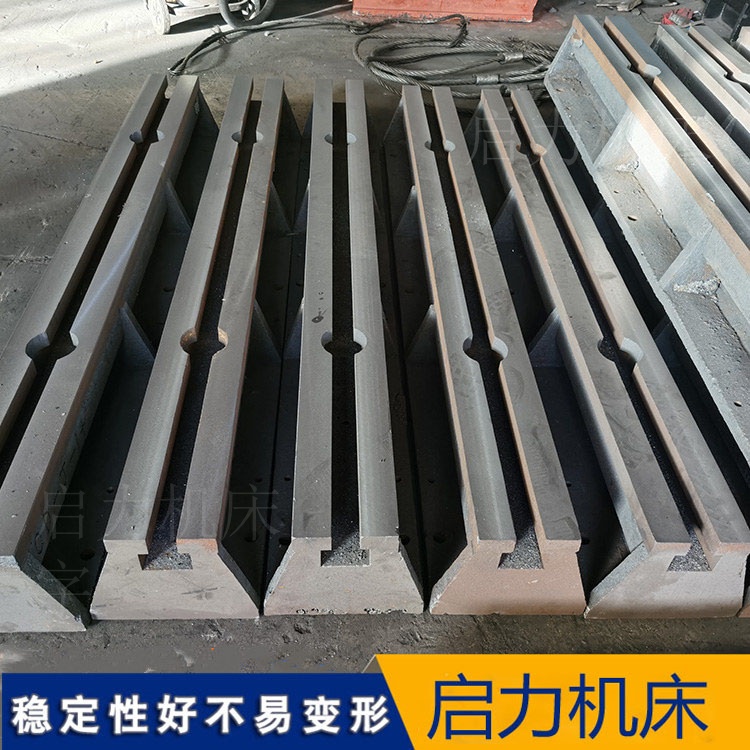

дј з»ҹжңәжў°дҫқиө–еӣәе®ҡе·ҘдҪңеҸ°пјҢеҚ•еҸ°и®ҫеӨҮд»…иғҪйҖӮй…ҚеҚ•дёҖе·ҘеәҸпјҢи®ҫеӨҮй—ІзҪ®зҺҮи¶…30%гҖӮTеһӢж§Ҫең°иҪЁйҖҡиҝҮеҸҜ移еҠЁеҹәеҮҶи®ҫи®ЎпјҢи®©е·ҘиЈ…еӨ№е…·жІҝең°иҪЁе№із§»пјҢе®һзҺ°“дёҖеҸ°и®ҫеӨҮеӨҡе·ҘдҪҚе…ұз”Ё”гҖӮдҫӢеҰӮзЈЁеәҠжҗӯй…Қ6mй•ҝTеһӢж§Ҫең°иҪЁпјҲHT300жқҗиҙЁпјҢе№ійқўеәҰ≤0.03mm/mпјүпјҢеҸҜе…ҲеҗҺе®ҢжҲҗиҪҙзұ»йӣ¶д»¶зҡ„зІ—зЈЁгҖҒзІҫзЈЁгҖҒжҠӣе…үе·ҘеәҸпјҢж— йңҖйў‘з№ҒжӣҙжҚўе·ҘдҪңеҸ°пјҢи®ҫеӨҮеҲ©з”ЁзҺҮжҸҗеҚҮиҮі85%д»ҘдёҠпјҢеҠ е·Ҙж•ҲзҺҮжҸҗй«ҳ40%гҖӮ

2.и§ЈеҶіеӨҡи®ҫеӨҮеҚҸеҗҢеҒҸе·®пјҢдҝқйҡңзІҫеәҰз»ҹдёҖ

жңәжў°з”ҹдә§зәҝдёӯпјҢеӨҡи®ҫеӨҮеҜ№жҺҘжҳ“еӣ еҹәеҮҶеҒҸе·®еҜјиҮҙеҠ е·ҘиҜҜе·®пјҲи¶…0.05mmпјүгҖӮTеһӢж§Ҫең°иҪЁдҪңдёәз»ҹдёҖеҹәеҮҶпјҢйҖҡиҝҮж§ҪдҪҚж ҮеҮҶеҢ–пјҲж§Ҫи·қиҜҜе·®±0.05mmпјүпјҢзЎ®дҝқж•°жҺ§иҪҰеәҠгҖҒй“ЈеәҠгҖҒжЈҖжөӢи®ҫеӨҮзҡ„е®ҡзӮ№еҹәеҮҶдёҖиҮҙгҖӮеҰӮжұҪиҪҰеҸ‘еҠЁжңәжӣІиҪҙеҠ е·ҘзәҝпјҢең°иҪЁиҝһжҺҘ3еҸ°ж ёеҝғи®ҫеӨҮпјҢжӣІиҪҙе·ҘиЈ…жІҝең°иҪЁжөҒиҪ¬ж—¶пјҢйҮҚеӨҚе®ҡзӮ№зІҫеәҰ±0.02mmпјҢжӣІиҪҙеңҶеәҰиҜҜе·®д»Һ0.03mmйҷҚиҮі0.015mmпјҢеҗҲж јзҺҮиҫҫ99.8%гҖӮ

дәҢгҖҒиөӢиғҪжңәжў°ж ёеҝғеңәжҷҜпјҡд»Һ“йқҷжҖҒж”Ҝж’‘”еҲ°“еҠЁжҖҒиөӢиғҪ”

1.йӣ¶йғЁд»¶еҠ е·ҘпјҡеӨҡе·ҘеәҸжөҒиҪ¬пјҢйҷҚжң¬еўһж•Ҳ

еңЁйӣ¶д»¶пјҲеҰӮж¶ЎиҪ®еҸ¶зүҮгҖҒеҸ‘еҠЁжңәзјёдҪ“пјүеҠ е·ҘдёӯпјҢTеһӢж§Ҫең°иҪЁжҳҜ“жҹ”жҖ§з”ҹдә§зәҝзҡ„йӘЁжһ¶”гҖӮ

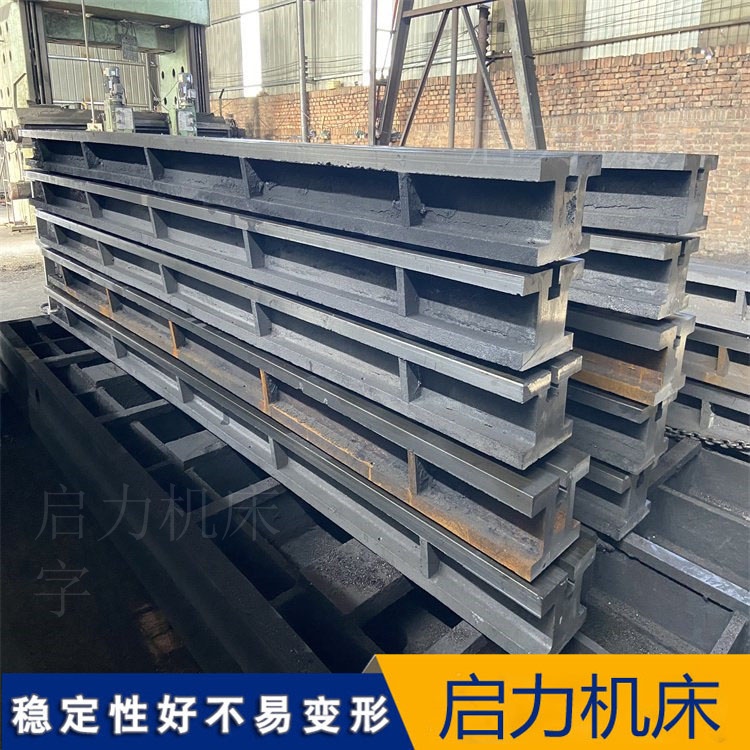

ең°иҪЁйҖүз”ЁQT600зҗғеўЁй“ёй“ҒпјҲжҠ—жӢүејәеәҰ≥600MPaпјүпјҢжүҝиҪҪиғҪеҠӣ20-50tпјҢйҖӮй…ҚйҮҚеһӢеҠ е·Ҙдёӯзҡ„移еҠЁйңҖжұӮпјӣ

йӣ¶д»¶е·ҘиЈ…жІҝең°иҪЁз§»еҠЁиҮідёҚеҗҢеҠ е·Ҙе·ҘдҪҚпјҢTеһӢж§Ҫиһәж “еҝ«еӣәе®ҡпјҲзҙ§еӣәж—¶й—ҙ≤1еҲҶй’ҹпјүпјҢе®һзҺ°“еҠ е·Ҙ→жЈҖжөӢ→дҝ®жӯЈ”й—ӯзҺҜпјҢйҒҝе…Қйӣ¶д»¶йҮҚеӨҚиЈ…еӨ№еҜјиҮҙзҡ„зІҫеәҰжҚҹеӨұпјҲиЈ…еӨ№иҜҜе·®≤0.005mmпјүпјӣ

е…ёеһӢеә”з”Ёпјҡйӣ¶йғЁд»¶еҺӮз”Ё15mTеһӢж§Ҫең°иҪЁжҗӯе»әж¶ЎиҪ®еҸ¶зүҮз”ҹдә§зәҝпјҢеҠ е·Ҙе‘Ёжңҹд»Һ5е°Ҹж—¶/件缩зҹӯиҮі3е°Ҹж—¶/件пјҢе№ҙдә§иғҪжҸҗеҚҮ60%пјҢдё”еҸ¶зүҮеҪўдҪҚе…¬е·®жҺ§еҲ¶еңЁ0.02mmд»ҘеҶ…гҖӮ

2.и®ҫеӨҮиЈ…й…ҚпјҡйҮҚиҪҪ移дҪҚпјҢдҝқйҡңиЈ…й…ҚиҙЁйҮҸ

й’ҲеҜ№еӨ§еһӢи®ҫеӨҮпјҲеҰӮе…үеҲ»жңәгҖҒж ёзЈҒе…ұжҢҜд»Әпјүзҡ„иЈ…й…ҚпјҢTеһӢж§Ҫең°иҪЁи§ЈеҶійҮҚеһӢйғЁд»¶з§»дҪҚйҡҫйўҳгҖӮ

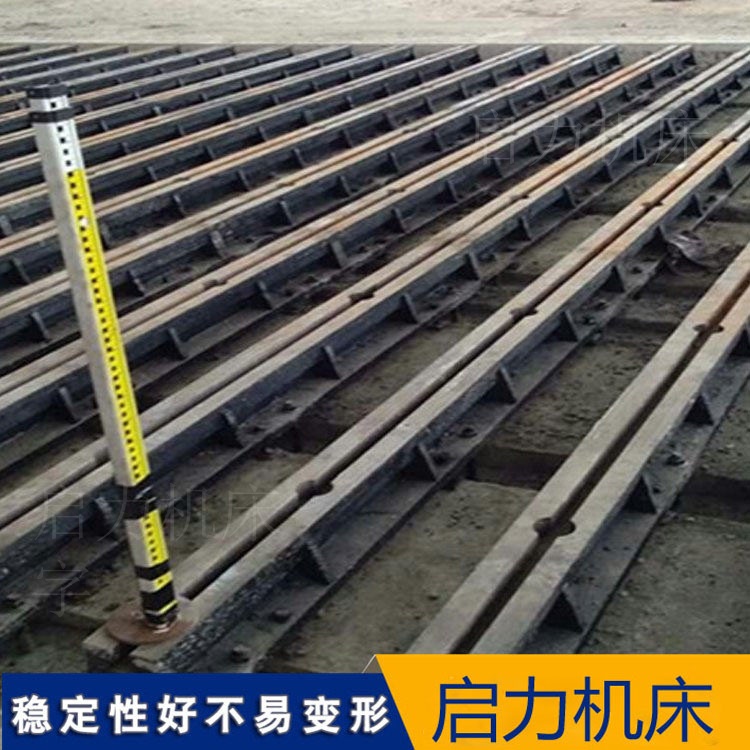

ең°иҪЁй“әи®ҫдәҺиЈ…й…ҚиҪҰй—ҙпјҢж°ҙе№іеәҰиҜҜе·®≤0.02mm/mпјҢй…ҚеҗҲж¶ІеҺӢй©ұеҠЁе№іеҸ°пјҢеҸҜе°Ҷ30tйҮҚзҡ„и®ҫеӨҮдё»жңәжІҝең°иҪЁе№із§»пјҲ移еҠЁзІҫеәҰ±0.01mmпјүпјҢзЎ®дҝқдё»жңәдёҺиҫ…еҠ©йғЁд»¶зҡ„еҗҢиҪҙеәҰиҜҜе·®≤0.03mmпјӣ

ең°иҪЁиЎЁйқўз»Ҹж¶ӮеұӮеӨ„зҗҶпјҢж‘©ж“Ұзі»ж•°≤0.1пјҢ移еҠЁиҝҮзЁӢж— еҚЎйЎҝпјҢйҒҝе…Қи®ҫеӨҮжҢҜеҠЁеҜјиҮҙзҡ„еҶ…йғЁйӣ¶д»¶жҚҹдјӨпјҢиЈ…й…ҚеҗҲж јзҺҮд»Һ90%жҸҗеҚҮиҮі99.5%гҖӮ

TеһӢж§Ҫең°иҪЁеҜ№жңәжў°зҡ„д»·еҖјпјҢж—©е·Іи¶…и¶Ҡ“йқҷжҖҒж”Ҝж’‘”пјҢжҲҗдёәжҺЁеҠЁе…¶иҝҗиЎҢзҡ„“еҠЁжҖҒиөӢиғҪиҖ…”гҖӮе®ғйҖҡиҝҮи§ЈејҖеӣәе®ҡеҹәеҮҶеұҖйҷҗгҖҒиөӢиғҪж ёеҝғеңәжҷҜгҖҒйҖӮй…ҚжҠҖжңҜи¶ӢеҠҝпјҢи®©жңәжў°еңЁеӨҡе·ҘеәҸеҚҸеҗҢгҖҒйҮҚиҪҪж“ҚдҪңгҖҒеҠЁжҖҒеҸҜйқ жөӢиҜ•дёӯеҸ‘жҢҘж•ҲиғҪгҖӮеңЁеҲ¶йҖ еҗ‘еҫ®зұізә§зІҫеәҰиҝҲиҝӣзҡ„иғҢжҷҜдёӢпјҢTеһӢж§Ҫең°иҪЁе°ҶжҢҒз»ӯеҚҮзә§пјҢжҲҗдёәејҖеҗҜжңәжў°жӣҙж•ҲзҺҮгҖҒжӣҙй«ҳзІҫеәҰиҝҗиЎҢд№Ӣй—Ёзҡ„е…ій”®еҹәзЎҖи®ҫж–ҪгҖӮ

еҗҜеҠӣжңәеәҠи°ўеҘіеЈ«13785751790

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә