4J32铁镍钴合金冷轧板:耐腐蚀性能深度解析

在要求严苛的精密工程领域,材料的尺寸稳定性与耐腐蚀能力往往同等关键。4J32铁镍钴合金冷轧板,作为一种特殊的定膨胀合金,在这两方面展现出卓越性能,成为航空航天、电子封装和精密仪器制造的核心材料选择。以下针对其核心特性——耐腐蚀性能进行详细解析:

一、 耐腐蚀性基石:成分与钝化机制

4J32合金的耐腐蚀能力源于其精密的成分设计(典型成分:镍Ni: 48-52%,钴Co: 5-7%,铁Fe: 余量)以及关键微量元素的作用:

富镍基体: 高镍含量是其耐腐蚀的核心。镍本身具有优良的耐还原性介质腐蚀能力,并能促进稳定钝化膜的形成。

钴的协同增效: 钴的加入不仅调节热膨胀系数,还能增强合金在特定环境(如高温水蒸气)中的抗氧化和耐蚀性,提高钝化膜的稳定性。

钝化膜保护: 在空气或含氧环境中,合金表面会自发形成一层薄而致密的以铬氧化物(Cr₂O₃,虽含量低但作用关键)和镍氧化物(NiO)为主的钝化膜。这层膜具有优异的自修复能力,能有效阻隔腐蚀介质(如氧气、水分子、氯离子等)与内部金属的接触,是抵抗均匀腐蚀的关键屏障。

二、 优异的环境适应性

4J32冷轧板在多种典型环境中展现出良好的耐蚀性:

大气环境:

在清洁的乡村、城市及轻度工业大气中,耐蚀性优异,表面能长期保持光洁,无明显锈蚀。

在潮湿或含有微量污染物的工业/海洋大气中,耐蚀性良好,但长期暴露后表面可能出现轻微失光或极薄氧化膜,远优于普通碳钢,接近或略逊于304不锈钢。

水介质:

淡水: 在常温淡水(如自来水、河水、湖水)中耐蚀性极佳,几乎不发生腐蚀。

高温水/水蒸气: 在高温水和蒸汽环境中(尤其<200°C),凭借其成分优势,表现出比许多不锈钢更优的耐蚀性和抗氧化性,不易发生点蚀或应力腐蚀开裂。

海水: 耐蚀性尚可,但不及专门设计的耐海水不锈钢(如316L)。在静态或低流速海水中,长期使用需关注潜在的点蚀和缝隙腐蚀风险。应避免长期浸泡或处于高流速、高含氧量、高氯离子浓度的严苛海水环境。

化学介质:

无机酸: 对稀硝酸(HNO₃)、稀磷酸(H₃PO₄)等氧化性酸有较好的耐蚀性。对盐酸(HCl)、硫酸(H₂SO₄)等还原性酸耐蚀性差,尤其在浓度较高或温度升高时腐蚀速率显著加快。

有机酸/溶剂: 对大多数有机酸(如醋酸、柠檬酸)、醇类、醛类、酮类等有机溶剂具有良好的耐蚀性。

碱溶液: 在常温或中温的苛性碱(NaOH, KOH)溶液中耐蚀性优异。

盐溶液: 在中性盐溶液(如NaCl溶液)中表现良好,但在含高浓度卤素离子(Cl⁻, F⁻)且存在缝隙、应力或高温条件下,有发生点蚀、缝隙腐蚀或应力腐蚀开裂(SCC)的风险,需谨慎评估使用条件。

三、 需要注意的腐蚀形态与局限性

尽管整体耐蚀性良好,4J32合金仍需警惕特定场景下的局部腐蚀:

点蚀与缝隙腐蚀: 在含高浓度氯离子、溴离子等卤素离子的停滞介质中(如海水、盐雾、某些化工环境),尤其是在存在缝隙(如垫片下、螺栓连接处)或表面状态不良(划伤、夹杂)时,可能发生局部点状或缝隙内腐蚀。保持表面光洁、优化设计避免缝隙至关重要。

应力腐蚀开裂: 在拉应力、特定腐蚀介质(如高温高浓度NaOH溶液、含Cl⁻溶液)共同作用下,存在SCC风险。设计时应尽量降低残余应力和工作应力,并避免暴露于敏感的介质-应力组合环境。

高温氧化: 在较高温度(>500°C)的氧化性气氛中,抗氧化能力不如专门的高温合金。其优势温度区间通常在400°C以下。

含硫环境: 在高温还原性含硫气氛(如H₂S)中,耐蚀性会显著下降。

四、 冷轧板优势与表面处理

冷轧工艺: 冷轧过程赋予板材更高的表面光洁度、尺寸精度和良好的力学性能(强度、硬度)。光滑致密的表面本身就减少了腐蚀起始点,提升了耐蚀性,尤其对点蚀和缝隙腐蚀有改善作用。

表面处理: 根据应用需求,可进行:

钝化处理: 化学方法(如硝酸溶液)增强表面钝化膜的完整性和稳定性,进一步提升耐蚀性,特别是抵抗点蚀和均匀腐蚀的能力。强烈推荐用于关键应用。

抛光: 达到镜面或更高等级光洁度,进一步减少表面积和缺陷,增强耐蚀性和美观度。

电镀/涂层: 在极端恶劣环境下,可考虑施加金、镍等保护性镀层或防腐涂层,提供额外防护屏障。

五、 典型应用场景(耐腐蚀角度)

4J32冷轧板的耐腐蚀性能使其在以下领域大放异彩:

航空航天: 卫星/航天器结构件、波导管(要求尺寸稳定且能耐受高空环境、燃料蒸汽、热循环)。

电子封装: 半导体/激光器管壳、引线框架(需抵抗大气、微量污染物及封装环境气氛腐蚀,确保电学性能长期可靠)。

精密仪器: 光学平台、精密测量设备零件、真空腔体部件(耐大气腐蚀,尺寸稳定性要求极高)。

医疗设备: 外科器械、植入器件连接件(需耐受反复消毒、人体环境介质)。

真空/受控环境: 真空电子器件(本身耐蚀,且在高真空下性能稳定)。

总结

4J32铁镍钴冷轧合金板凭借其高镍钴含量和优异的钝化能力,在常温大气、淡水、高温水蒸气、多种有机介质和碱性环境中展现出优良的耐均匀腐蚀性能。其冷轧状态提供的光洁表面是耐蚀性的加分项,钝化处理能显著提升防护效果。然而,在还原性强酸(HCl, H₂SO₄)、严苛含氯离子环境(尤其存在缝隙/应力时)以及高温含硫气氛中,其耐蚀性存在局限,需谨慎评估或采取额外防护措施。

选材建议: 当应用场景要求同时兼顾精密尺寸稳定性与良好耐腐蚀性(特别是在大气、水介质、弱腐蚀性化学品环境)时,4J32冷轧板是极具竞争力的选择。对于极端腐蚀环境,应进行严格的材料相容性试验或考虑更耐蚀的专用合金(如哈氏合金、钛合金),并确保合理的结构设计、表面处理和防护措施到位。

镍钼合金主要指的是那些以镍为基体、钼为主要合金元素(通常含量很高,在20%以上)的合金,它们以卓越的耐还原性介质腐蚀能力而闻名,尤其在盐酸、硫酸等环境中表现出色。这类合金最著名的就是哈氏合金 B 系列。

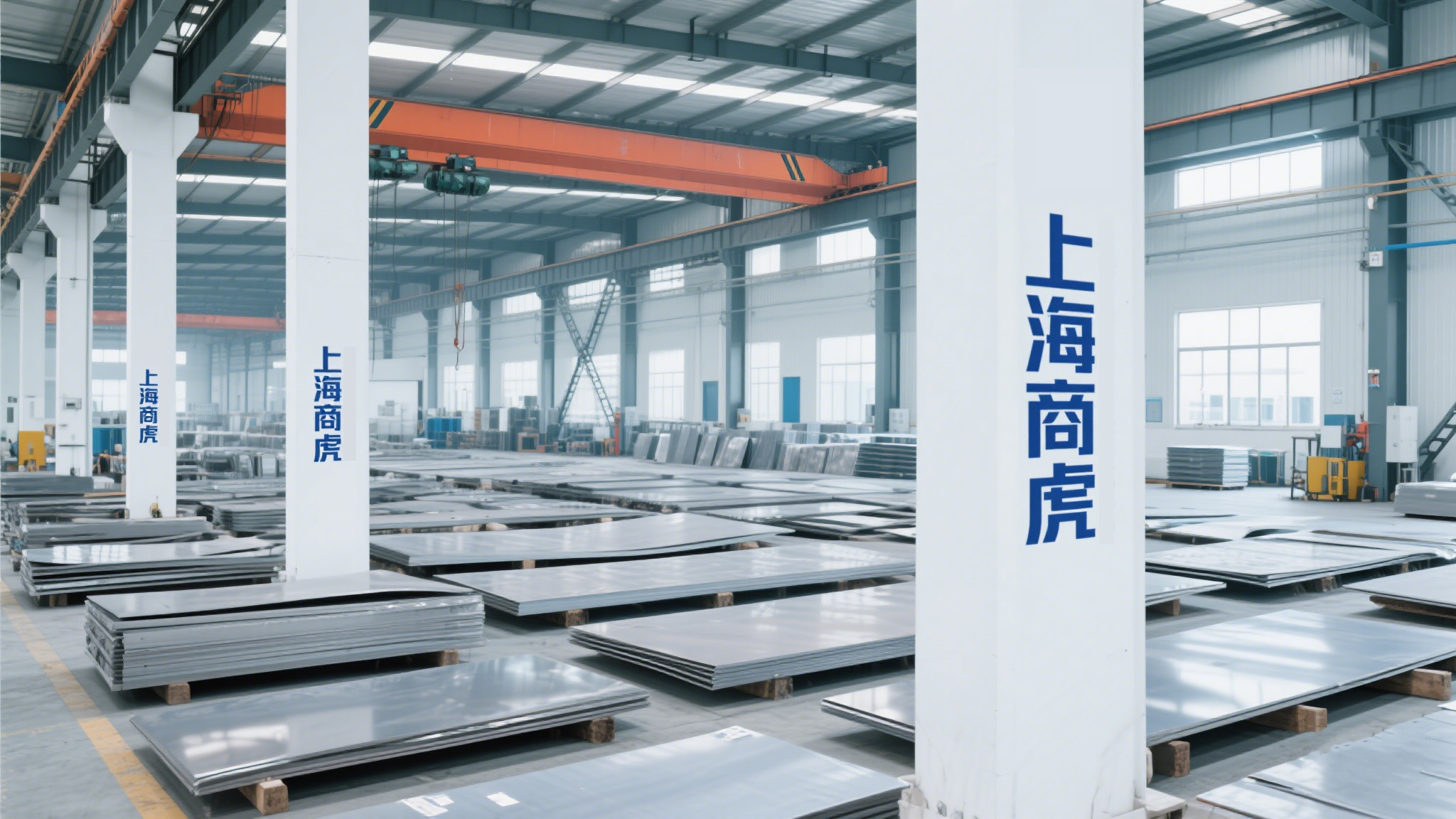

以下是上海商虎有色金属有限公司主要的镍钼合金牌号及其对应的国际标准(如ASTM/UNS)和部分国家/地区标准:

哈氏合金 B-2 / UNS N10665

成分特点: 最早广泛应用的镍钼合金。高镍(~67%)、高钼(~28%)、含少量铁和铬,极低碳(<0.02%)。耐还原性酸(特别是盐酸)腐蚀能力极强。

标准:

ASTM/UNS: UNS N10665

EN: NiMo28 (2.4617)

GB/T: NS322 (GB/T 15007)

状态: 主要在退火态使用。

哈氏合金 B-3 / UNS N10675

成分特点: 在B-2基础上开发的改进型。通过调整成分(添加少量铬、铁,严格控制碳、硅、钨),显著提高了热稳定性和耐蚀性,特别是在焊后状态下。解决了B-2的焊后脆化和耐蚀性下降问题。耐蚀性与B-2相当或更好。

标准:

ASTM/UNS: UNS N10675

EN: NiMo29Cr (2.4600)

GB/T: NS323 (GB/T 15007)

状态: 主要在退火态使用。是当前最常用的镍钼合金牌号之一。

哈氏合金 B-4 / UNS N10629

成分特点: B-2的另一种改进型。主要目标是提高延展性和韧性,特别是冷加工后的性能。同样具有比B-2更好的热稳定性。耐蚀性与B-2相当。

标准:

ASTM/UNS: UNS N10629

状态: 主要在退火态使用,尤其适用于需要良好冷成形性的场合。

哈氏合金 B-10 / UNS N10624

成分特点: 更新的镍钼合金。在保持优异耐还原性酸腐蚀能力的基础上,通过添加少量钨和铜,显著提高了在中等高温(~400°C)下的强度和耐蚀性。对含氟离子、磷酸和含固体的介质有更好的耐受性。

标准:

ASTM/UNS: UNS N10624

其他相关合金(广义上含高钼的镍基合金):

哈氏合金 C 系列 (如 C-276 / UNS N10276, C-22 / UNS N06022, C-2000 / UNS N06200): 这些是镍-铬-钼合金,钼含量也很高(~13-16%),但铬含量更高(~15-23%)。它们在耐氧化-还原复合介质、耐点蚀和缝隙腐蚀方面表现更为全面,尤其在含氧化剂(如Fe³⁺, Cu²⁺, 溶解氧)的酸中比纯镍钼合金(B系列)更优越。严格来说它们属于镍铬钼合金,但因含钼量高且应用领域重叠,常被一起讨论。

Chlorimet 2 / 3: 更早期的镍钼合金牌号(类似于B-2),现在使用较少,基本被哈氏合金B系列取代。

总结关键牌号对比:

牌号 UNS 编号 主要特点 主要解决的问题/优势

Hastelloy B-2 N10665 经典高镍钼合金,耐强还原性酸(尤其盐酸)极佳 基础耐还原酸腐蚀

Hastelloy B-3 N10675 B-2的改进型,耐蚀性相当或更好,热稳定性显著提高(焊后性能好) B-2的焊后脆化和耐蚀性下降

Hastelloy B-4 N10629 B-2的改进型,耐蚀性相当,延展性和韧性更好(尤其冷加工后) B-2的延展性/韧性不足

Hastelloy B-10 N10624 新一代合金,耐还原酸优异,中高温(~400°C)强度和耐蚀性更高 提升高温性能,耐含氟、磷酸、固体介质更好

*Hastelloy C-276* N10276 镍铬钼合金,耐氧化-还原复合介质、点蚀、缝隙腐蚀全面 耐含氧化剂的酸及混合环境

选择建议:

对于强还原性环境(特别是高温盐酸、硫酸),B-3 (N10675) 是目前最常用和综合性能最优的选择,兼顾了优异的耐蚀性和良好的热稳定性(焊后性能好)。

如果需要良好的冷成形性,B-4 (N10629) 是更好的选择。

如果涉及中等高温(~400°C)下的应用或需要抵抗含氟离子、磷酸或含固体颗粒的介质,考虑B-10 (N10624)。

如果环境中同时存在还原性和氧化性介质(或有氧化剂如Fe³⁺, Cu²⁺, 溶解氧),或者需要极佳的耐点蚀/缝隙腐蚀能力,则应考虑镍铬钼合金(如 C-276 / N10276, C-22 / N06022)。

在实际选材时,务必根据具体的介质成分、浓度、温度、压力、是否存在氧化剂/杂质、以及设备制造工艺(焊接、冷加工)等因素,参考详细的腐蚀数据手册或咨询材料供应商进行选择。

全部评论