й“ёй“Ғең°иҪЁдҪңдёәе·ҘдёҡйўҶеҹҹзҡ„йҮҚиҰҒйғЁд»¶пјҢе№ҝжіӣеә”з”ЁдәҺжңәжў°еҲ¶йҖ е’ҢйҮҚеһӢи®ҫеӨҮзӯүйўҶеҹҹгҖӮ然иҖҢпјҢй“ёйҖ иҝҮзЁӢдёӯж°”еӯ”й—®йўҳжҳҜдёҖдёӘеёёи§Ғзҡ„жҢ‘жҲҳпјҢдёҘйҮҚеҪұе“Қе…¶жҖ§иғҪе’ҢеҜҝе‘ҪгҖӮжң¬ж–Үе°Ҷж·ұе…ҘеҲҶжһҗй“ёй“Ғең°иҪЁж°”еӯ”зҡ„жҲҗеӣ пјҢ并жҸҗдҫӣзӣёеә”зҡ„и§ЈеҶіж–№жЎҲпјҢд»Ҙеё®еҠ©зӣёе…із”ҹдә§дјҒдёҡжҸҗй«ҳдә§е“ҒиҙЁйҮҸгҖӮ

й“ёй“Ғең°иҪЁиҝҗз”ЁзҒөж•ҸдҫҝеҲ©пјҢеҸҜд»ҘдҫқжҚ®и®ҫеӨҮзҡ„ж”Ҝж’‘зӮ№жқҘи°ғж•ҙең°дҪҚпјҢжӣҙеҲ©дәҺеҜ№и®ҫеӨҮзҡ„ж“ҚдҪңгҖӮзў°еҲ°дҪ“з§Ҝе®ҸеӨ§зҡ„жңәжў°и®ҫеӨҮеҸҜд»ҘжҠҠеҮ дёӘжҲ–жӣҙеӨҡзҡ„ең°иҪЁжӢјжҺҘиө·жқҘпјҢеҒҡдёәжүҝиҪҪе№іеҸ°иҝҗз”ЁгҖӮең°иҪЁжҳҜе·ҘдёҡдёӯдёҚжҲҗзҹӯе°‘зҡ„дё»иҰҒи®ҫеӨҮгҖӮTеһӢж§Ҫй“ёй“Ғең°иҪЁж—¶ж•ҲеӨ„зҗҶзҡ„ дҪіжё©еәҰжҳҜпјҡең°иҪЁзҡ„еҶ·ж—¶й—ҙжё©еәҰеҪұе“Қй“ёй“ҒTеһӢж§Ҫең°иҪЁзҡ„жқҗиҙЁжҖ§иғҪгҖӮдёҖиҲ¬ең°иҪЁдәәе·ҘйҖҖзҒ«еңЁеӣһзҒ«зӘ‘з»ҸиҝҮ600-700еәҰзҡ„й«ҳжё©йҖҖзҒ«ж—¶ж•ҲеӨ„зҗҶгҖӮ

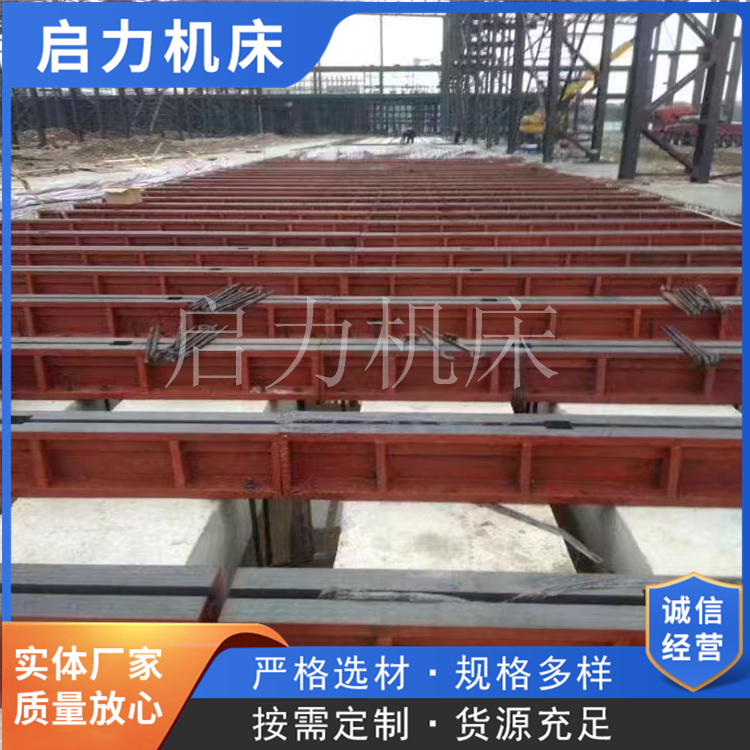

з«ӢжҹұеҸҢж§Ҫең°иҪЁеҸҜж №жҚ®и®ҫеӨҮзҡ„еӣәе®ҡзӮ№жқҘи®ҫи®ЎгҖҒжӢјжҺҘжҲҗй“ёжўҒе№іеҸ°пјҢдё»иҰҒз”ЁдәҺеӨ§еһӢи®ҫеӨҮзҡ„иЈ…й…ҚгҖҒиҜ•йӘҢгҖҒе’ҢжЈҖйӘҢ.гҖӮ

й“ёй“Ғең°иҪЁзҡ„дјҳзӮ№пјҡдёҚз”ЁеҒҡжҲҗеӨ§еһӢзҡ„е№іеҸ°,еҚіиҠӮзңҒдәҶжқҗж–ҷжҲҗжң¬,еҸҲеҸҜд»ҘеҚ з”ЁеҫҲе°Ҹзҡ„з©әй—ҙ,жҖ§д»·жҜ”еҫҲй«ҳгҖӮ666.jpg

й“ёй“Ғең°иҪЁзҡ„жқҗиҙЁпјҡејәеәҰй“ёй“ҒHT200-300пјҢе·ҘдҪңйқўзЎ¬еәҰдёәHB170-240пјҢз»ҸиҝҮдёӨж¬Ўдәәе·ҘеӨ„зҗҶпјҲдәәе·ҘйҖҖзҒ«600еәҰ-700еәҰе’ҢиҮӘ然时ж•ҲпјүдҪҝиҜҘдә§е“Ғзҡ„зІҫеәҰзЁіе®ҡпјҢиҖҗзЈЁжҖ§иғҪеҘҪгҖӮ

дёҖгҖҒй“ёй“Ғең°иҪЁж°”еӯ”жҲҗеӣ еҲҶжһҗ

жөҮжіЁзі»з»ҹи®ҫи®ЎдёҚеҗҲзҗҶ рҹҡ°

жөҮжіЁзі»з»ҹеңЁй“ёй“Ғең°иҪЁй“ёйҖ иҝҮзЁӢдёӯиҮіе…ійҮҚиҰҒгҖӮдёҚеҗҲзҗҶзҡ„жөҮжіЁзі»з»ҹи®ҫи®ЎеҸҜиғҪеҜјиҮҙжҺ’ж°”дёҚз•…жҲ–дә§з”ҹж¶ЎжөҒпјҢд»ҺиҖҢеҚ·е…Ҙж°”дҪ“еҪўжҲҗж°”еӯ”гҖӮдҫӢеҰӮпјҢжөҮжіЁеҸЈдҪҚзҪ®дёҚеҪ“гҖҒжөҮйҒ“и®ҫи®ЎдёҚеҗҲзҗҶжҲ–жөҮеҸЈе°әеҜёиҝҮе°ҸпјҢйғҪеҸҜиғҪдҪҝй“Ғж¶ІеңЁе……еһӢиҝҮзЁӢдёӯеҚ·е…Ҙз©әж°”гҖӮжӯӨеӨ–пјҢжҺ’ж°”и®ҫи®ЎдёҚз•…д№ҹдјҡеҜјиҮҙж°”дҪ“ж— жі•еңЁй“Ғж¶ІеҮқеӣәеүҚйҖёеҮәпјҢеҪўжҲҗж°”еӯ”гҖӮ

з ӮеһӢзҙ§е®һеәҰй—®йўҳ рҹӣ пёҸ

з ӮеһӢзҡ„зҙ§е®һеәҰеҜ№й“ёй“Ғең°иҪЁзҡ„й“ёйҖ иҙЁйҮҸиҮіе…ійҮҚиҰҒгҖӮзҙ§е®һеәҰиҝҮй«ҳдјҡйҷҚдҪҺйҖҸж°”жҖ§пјҢдҪҝй“Ғж¶Ідёӯзҡ„ж°”дҪ“йҡҫд»ҘжҺ’еҮәпјӣиҖҢзҙ§е®һеәҰиҝҮдҪҺеҲҷеҸҜиғҪеҜјиҮҙз ӮеһӢејәеәҰдёҚи¶іпјҢе®№жҳ“еҸҳеҪўжҲ–еқҚеЎҢгҖӮзү№еҲ«жҳҜеңЁз ӮиҠҜйғЁеҲҶпјҢиӢҘжҺ’ж°”дёҚеҘҪжҲ–йҖҡж°”йҒ“е өеЎһпјҢжӣҙжҳ“еҪўжҲҗж°”еӯ”гҖӮеӣ жӯӨпјҢз ӮеһӢзҡ„зҙ§е®һеәҰе’ҢйҖҸж°”жҖ§йңҖиҰҒзІҫеҝғи°ғжҺ§пјҢд»ҘзЎ®дҝқй“Ғж¶ІеңЁе……еһӢиҝҮзЁӢдёӯиғҪеӨҹйЎәз•…жөҒеҠЁе№¶жҺ’ж°”гҖӮ

й“Ғж¶ІжҲҗеҲҶдёҺжё©еәҰжҺ§еҲ¶дёҚеҪ“ рҹ”Ҙ

й“Ғж¶Ідёӯзҡ„ж°”дҪ“жә¶и§ЈеәҰеҸ—жё©еәҰгҖҒеҺӢеҠӣгҖҒж°”дҪ“з§Қзұ»зӯүеӨҡз§Қеӣ зҙ еҪұе“ҚгҖӮеңЁй“ёйҖ иҝҮзЁӢдёӯпјҢиӢҘй“Ғж¶Іжё©еәҰиҝҮдҪҺпјҢж°”дҪ“жә¶и§ЈеәҰйҷҚдҪҺпјҢй“Ғж¶ІеҮқеӣәж—¶ж°”дҪ“жӣҙжҳ“жһҗеҮәеҪўжҲҗж°”еӯ”гҖӮжӯӨеӨ–пјҢй“Ғж¶Ідёӯзҡ„еҗҲйҮ‘е…ғзҙ еҗ«йҮҸд№ҹдјҡеҪұе“Қж°”дҪ“зҡ„жә¶и§ЈеәҰгҖӮдҫӢеҰӮпјҢй”°е’ҢзЎ«зҡ„еҗ«йҮҸиҝҮй«ҳеҸҜиғҪеҜјиҮҙMnSеҒҸжһҗпјҢдёҺзҶ”жёЈж··еҗҲеҗҺеҪўжҲҗж°”еӯ”гҖӮеӣ жӯӨпјҢдёҘж јжҺ§еҲ¶й“Ғж¶ІжҲҗеҲҶе’ҢжөҮжіЁжё©еәҰжҳҜйў„йҳІж°”еӯ”зҡ„е…ій”®гҖӮ

дәҢгҖҒи§ЈеҶіж–№жЎҲ

дјҳеҢ–жөҮжіЁзі»з»ҹи®ҫи®Ў рҹӣ пёҸ

йҮҚж–°и®ҫи®ЎжөҮжіЁзі»з»ҹпјҢзЎ®дҝқжөҮжіЁеҸЈдҪҚзҪ®еҗҲзҗҶгҖҒжөҮйҒ“и®ҫ计科еӯҰгҖҒжөҮеҸЈе°әеҜёйҖӮдёӯгҖӮеҗҢж—¶пјҢеҠ ејәжҺ’ж°”и®ҫи®ЎпјҢзЎ®дҝқж°”дҪ“иғҪеңЁй“Ғж¶ІеҮқеӣәеүҚйЎәеҲ©жҺ’еҮәгҖӮ

и°ғж•ҙз ӮеһӢзҙ§е®һеәҰ рҹӣ пёҸ

ж №жҚ®й“ёд»¶иҰҒжұӮпјҢеҗҲзҗҶи°ғж•ҙз ӮеһӢзҡ„зҙ§е®һеәҰпјҢзЎ®дҝқе…¶йҖҸж°”жҖ§иүҜеҘҪгҖӮеңЁз ӮиҠҜйғЁеҲҶпјҢзү№еҲ«иҰҒжіЁж„ҸжҺ’ж°”и®ҫи®Ўе’ҢйҖҡж°”йҒ“зҡ„йҖҡз•…жҖ§гҖӮ

жҺ§еҲ¶й“Ғж¶ІжҲҗеҲҶдёҺжё©еәҰ рҹ”Ҙ

дёҘж јжҺ§еҲ¶й“Ғж¶ІжҲҗеҲҶпјҢйҒҝе…Қй”°е’ҢзЎ«зӯүеҗҲйҮ‘е…ғзҙ еҗ«йҮҸиҝҮй«ҳгҖӮеҗҢж—¶пјҢеҗҲзҗҶжҺ§еҲ¶й“Ғж¶Іжё©еәҰпјҢзЎ®дҝқж°”дҪ“жә¶и§ЈеәҰеңЁеҗҲйҖӮиҢғеӣҙеҶ…гҖӮ

йҖҡиҝҮд»ҘдёҠжҺӘж–ҪпјҢеҸҜд»ҘеҮҸе°‘й“ёй“Ғең°иҪЁзҡ„ж°”еӯ”й—®йўҳпјҢжҸҗй«ҳе…¶иҙЁйҮҸе’ҢдҪҝз”ЁеҜҝе‘ҪгҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә