2.4617й•ҚеҹәеҗҲйҮ‘зғӯиҪ§жқҝпјҡжҠ—й…ёи…җиҡҖзҷҫ科解жһҗ

еңЁејәй…ёгҖҒй«ҳжё©гҖҒеӨҚжқӮи…җиҡҖзҡ„дёҘиӢӣзҺҜеўғдёӯпјҢ2.4617й•ҚеҹәеҗҲйҮ‘зғӯиҪ§жқҝеҮӯеҖҹе…¶еҚ“и¶Ҡзҡ„иҖҗиҡҖжҖ§иғҪпјҢжҲҗдёәеҢ–е·ҘгҖҒзҺҜдҝқгҖҒиғҪжәҗзӯүйўҶеҹҹзҡ„ж ёеҝғжқҗж–ҷйҖүжӢ©гҖӮе…¶жӣҙе№ҝдёәдәәзҹҘзҡ„еҗҚз§°жҳҜе“Ҳж°ҸеҗҲйҮ‘C-276жҲ–N10276гҖӮд»ҘдёӢжҳҜеҜ№е…¶зү№жҖ§пјҢе°Өе…¶жҳҜжҠ—й…ёи…җиҡҖиғҪеҠӣзҡ„ж·ұеәҰи§Јжһҗпјҡ

ж ёеҝғжқҗж–ҷзү№жҖ§

й•Қеҹәе Ўеһ’пјҡ д»Ҙй•ҚпјҲNiпјүдёәеҹәдҪ“пјҲзәҰ57%пјүпјҢеҘ е®ҡдјҳејӮзҡ„жҠ—иҝҳеҺҹжҖ§д»ӢиҙЁи…җиҡҖеҹәзЎҖеҸҠиүҜеҘҪеЎ‘жҖ§гҖӮ

钼铬еҸҢзӣҫпјҡ й«ҳй’јпјҲMoпјҢ~16%пјүжҸҗдҫӣжҠ—ж°ҜеҢ–зү©зӮ№иҡҖе’Ңзјқйҡҷи…җиҡҖиғҪеҠӣпјӣй«ҳ铬пјҲCrпјҢ~16.5%пјүиөӢдәҲжҠ—ж°§еҢ–жҖ§д»ӢиҙЁпјҲеҰӮзЎқй…ёгҖҒеҗ«ж°§еҢ–жҖ§зҰ»еӯҗзҡ„й…ёпјүеҸҠй«ҳжё©ж°§еҢ–иғҪеҠӣгҖӮ

й’Ёй“ҒејәеҢ–пјҡ й’ЁпјҲWпјҢ~4%пјүиҝӣдёҖжӯҘеҚҸеҗҢеўһејәиҖҗиҡҖжҖ§пјҢзү№еҲ«жҳҜеұҖйғЁи…җиҡҖжҠ—еҠӣпјӣйҖӮйҮҸзҡ„й“ҒпјҲFeпјҢ~5%пјүе№іиЎЎжҲҗжң¬дёҺжҖ§иғҪгҖӮ

дҪҺзўіеҚ«еЈ«пјҡ жһҒдҪҺзҡ„зўіпјҲCпјүе’ҢзЎ…пјҲSiпјүеҗ«йҮҸпјҢиҫ…д»ҘзЁіе®ҡеҢ–е…ғзҙ пјҢжңүж•ҲжҠ‘еҲ¶з„ҠжҺҘжҲ–ж•ҸеҢ–еӨ„зҗҶж—¶зўіеҢ–铬жһҗеҮәеҜјиҮҙзҡ„жҷ¶й—ҙи…җиҡҖеҖҫеҗ‘гҖӮ

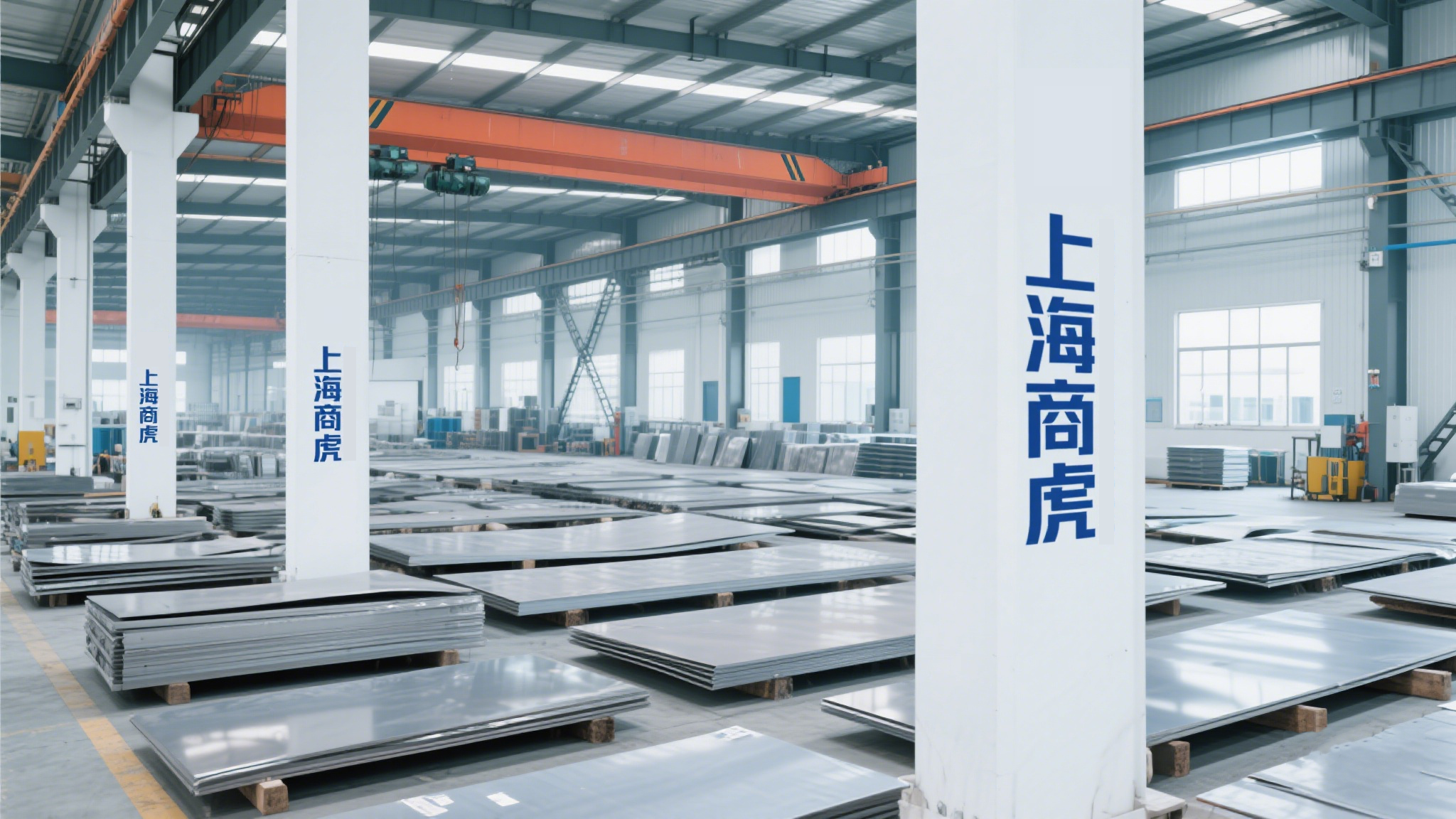

зғӯиҪ§дјҳеҠҝпјҡ зғӯиҪ§е·ҘиүәиөӢдәҲжқҝжқҗиүҜеҘҪзҡ„еҠӣеӯҰжҖ§иғҪпјҲејәеәҰгҖҒйҹ§жҖ§пјүе’ҢеҺҡеәҰи§„ж јзҡ„еӨҡж ·жҖ§пјҢдҫҝдәҺеҗҺз»ӯеҠ е·ҘжҲҗеӨ§еһӢи®ҫеӨҮйғЁд»¶пјҲе®№еҷЁгҖҒеЎ”еҷЁгҖҒжҚўзғӯеҷЁзӯүпјүгҖӮ

еҚ“и¶Ҡзҡ„жҠ—й…ёи…җиҡҖжҖ§иғҪи§Јжһҗ

2.4617еҗҲйҮ‘еңЁдј—еӨҡй…ёжҖ§е’Ңж··еҗҲд»ӢиҙЁдёӯеұ•зҺ°еҮәиҝңи¶…жҷ®йҖҡдёҚй”Ҳй’ўе’Ңи®ёеӨҡй•ҚеҹәеҗҲйҮ‘зҡ„зЁіе®ҡжҖ§пјҡ

зӣҗй…ёпјҲHClпјүпјҡ

еңЁе®Өжё©дёӢжүҖжңүжө“еәҰзҡ„зӣҗй…ёдёӯеқҮиЎЁзҺ°еҮәиүІгҖӮ

еңЁдёӯзӯүжё©еәҰпјҲеҰӮ70°Cд»ҘдёӢпјүе’Ңдёӯзӯүжө“еәҰдёӢд»ҚдҝқжҢҒиүҜеҘҪиҖҗиҡҖжҖ§пјҢжҳҜе°‘ж•°иғҪз”ЁдәҺзғӯзӣҗй…ёзҺҜеўғзҡ„е·ҘзЁӢеҗҲйҮ‘д№ӢдёҖгҖӮиҖҗиҡҖжҖ§йҡҸжө“еәҰе’Ңжё©еәҰеҚҮй«ҳиҖҢдёӢйҷҚпјҢдҪҶд»Қжҳҫи‘—дјҳдәҺеӨ§еӨҡж•°жқҗж–ҷгҖӮ

зЎ«й…ёпјҲH2SO4пјүпјҡ

еңЁе®Өжё©дёӢиҖҗиҡҖжҖ§дјҳејӮпјҢиҰҶзӣ–еҫҲе®Ҫзҡ„жө“еәҰиҢғеӣҙгҖӮ

еңЁдёӯзӯүжё©еәҰдёӢпјҢеҜ№дёӯзӯүжө“еәҰзҡ„зЎ«й…ёиҖҗиҡҖжҖ§иүҜеҘҪгҖӮзү№еҲ«ж“…й•ҝжҠөжҠ—еҗ«жңүжқӮиҙЁпјҲеҰӮж°ҜеҢ–зү©гҖҒж°ҹеҢ–зү©пјүжҲ–ж°§еҢ–иҝҳеҺҹжҖ§жіўеҠЁзҡ„“и„Ҹ”зЎ«й…ёзҺҜеўғпјҢиҝҷжҳҜе…¶дёҖеӨ§дјҳеҠҝгҖӮ

зЈ·й…ёпјҲH3PO4пјүпјҡ

еңЁзәҜзЈ·й…ёе’Ңеҗ«жңүжқӮиҙЁпјҲеҰӮж°ҹеҢ–зү©гҖҒж°ҜеҢ–зү©пјүзҡ„ж№ҝжі•е·ҘиүәзЈ·й…ёдёӯпјҢе°Өе…¶еңЁй«ҳжё©гҖҒй«ҳжө“еәҰжқЎд»¶дёӢпјҢиҖҗиҡҖжҖ§жһҒдҪіпјҢе№ҝжіӣз”ЁдәҺзЈ·й…ёз”ҹдә§и®ҫеӨҮгҖӮ

ж°ўж°ҹй…ёпјҲHFпјүдёҺж°ҹеҢ–зү©пјҡ

еңЁиҫғдҪҺжө“еәҰзҡ„ж°ўж°ҹй…ёе’Ңеҗ«ж°ҹзҰ»еӯҗд»ӢиҙЁдёӯе…·жңүзӣёеҪ“зҡ„иҖҗеҸ—иғҪеҠӣпјҢдҪҶйңҖжіЁж„Ҹжё©еәҰе’Ңжө“еәҰйҷҗеҲ¶гҖӮй«ҳжө“еәҰй«ҳжё©HFдјҡеҜ№е…¶йҖ жҲҗдёҘйҮҚи…җиҡҖгҖӮ

жңүжңәй…ёпјҡ

еҜ№з”Ій…ёгҖҒд№ҷй…ёзӯүжңүжңәй…ёеҸҠе…¶й…җзұ»пјҲеҰӮйҶӢй…ёй…җпјүе…·жңүдјҳејӮзҡ„жҠөжҠ—еҠӣпјҢйҖӮз”ЁдәҺзӣёе…іеҢ–е·ҘиҝҮзЁӢгҖӮ

ж··й…ёдёҺиӢӣеҲ»д»ӢиҙЁпјҡ

ж ёеҝғдјҳеҠҝйўҶеҹҹпјҡ еңЁеӨҡз§Қй…ёж··еҗҲжҲ–еҗ«жңүеҚӨзҙ зҰ»еӯҗпјҲCl-, F-пјүгҖҒеӣәдҪ“йў—зІ’гҖҒж°§еҢ–/иҝҳеҺҹеүӮеҲҮжҚўзҡ„жһҒз«ҜеӨҚжқӮи…җиҡҖзҺҜеўғдёӯиЎЁзҺ°е°ӨдёәзӘҒеҮәгҖӮдҫӢеҰӮпјҡ

HCl + H2SO4 ж··еҗҲй…ё

H2SO4 + HCl + FeCl3 / CuCl2 зӯүеҗ«ж°§еҢ–жҖ§зӣҗзҡ„ж··й…ё

ж№ҝж°Ҝж°”гҖҒж¬Ўж°Ҝй…ёзӣҗжә¶ж¶І

жҠ—еұҖйғЁи…җиҡҖпјҡ жһҒй«ҳзҡ„PRENеҖјпјҲ>70пјүиөӢдәҲе…¶еҚ“и¶Ҡзҡ„жҠ—зӮ№иҡҖе’ҢжҠ—зјқйҡҷи…җиҡҖиғҪеҠӣпјҢеңЁеҗ«еҚӨеҢ–зү©зҰ»еӯҗзҡ„й…ёжҖ§д»ӢиҙЁдёӯиҮіе…ійҮҚиҰҒгҖӮ

е…ій”®еә”з”ЁйўҶеҹҹпјҲеҫ—зӣҠдәҺе…¶жҠ—й…ёиҡҖжҖ§пјү

еҢ–е·Ҙж ёеҝғпјҡ еҸҚеә”еҷЁгҖҒеЎ”еҷЁгҖҒжҚўзғӯеҷЁгҖҒз®ЎйҒ“гҖҒйҳҖй—ЁгҖҒжіөеЈіпјҲж¶үеҸҠзЎ«й…ёгҖҒзӣҗй…ёгҖҒзЈ·й…ёгҖҒж··й…ёгҖҒеҗ«еҚӨеҢ–зү©д»ӢиҙЁпјүгҖӮ

зғҹж°”еҮҖеҢ–пјҡ ж№ҝжі•зғҹж°”и„ұзЎ«пјҲFGDпјүзі»з»ҹеҗёж”¶еЎ”гҖҒе–·ж·ӢеұӮгҖҒйҷӨйӣҫеҷЁгҖҒзғҹйҒ“еҶ…иЎ¬пјҲжҠөжҠ—еҗ«Cl-гҖҒF-гҖҒSO2зҡ„й…ёжҖ§еҶ·еҮқж¶ІпјүгҖӮ

жұЎжҹ“жҺ§еҲ¶пјҡ еәҹж°ҙеӨ„зҗҶгҖҒй…ёжҖ§зҹҝеұұжҺ’ж°ҙеӨ„зҗҶи®ҫеӨҮгҖӮ

еҲ¶иҚҜдёҺзІҫз»ҶеҢ–е·Ҙпјҡ ж¶үеҸҠејәй…ёгҖҒеҚӨеҢ–зү©жҲ–иӢӣеҲ»дёӯй—ҙдҪ“зҡ„еҸҚеә”и®ҫеӨҮгҖӮ

зәёжөҶйҖ зәёпјҡ жјӮзҷҪе·Ҙж®өи®ҫеӨҮпјҲжҠөжҠ—еҗ«ж°Ҝд»ӢиҙЁпјүгҖӮ

ж ёз”өдёҺиғҪжәҗпјҡ ж ёзҮғж–ҷеҗҺеӨ„зҗҶгҖҒең°зғӯжөҒдҪ“еӨ„зҗҶзӯүзү№ж®ҠзҺҜеўғгҖӮ

дҪҝз”ЁиҰҒзӮ№

з„ҠжҺҘе·Ҙиүәпјҡ йңҖйҮҮз”ЁеҢ№й…Қз„Ҡжқҗе’Ң规иҢғе·ҘиүәпјҲеҰӮдҪҺзғӯиҫ“е…ҘпјүпјҢз„ҠеҗҺйҖҡеёёж— йңҖзғӯеӨ„зҗҶеҚіеҸҜдҝқжҢҒиҖҗиҡҖжҖ§пјҢдҪҶд»ҚйңҖжіЁж„ҸзғӯеҪұе“ҚеҢәжҖ§иғҪгҖӮ

йҒҝе…Қж•ҸеҢ–пјҡ иҷҪжҠ—ж•ҸеҢ–иғҪеҠӣдјҳејӮпјҢдҪҶд»ҚйңҖйҒҝе…ҚеңЁ650-1090°Cж•Ҹж„ҹжё©еәҰеҢәй—ҙй•ҝж—¶й—ҙеҒңз•ҷгҖӮ

д»ӢиҙЁзү№ејӮжҖ§пјҡ е…·дҪ“еә”з”ЁеүҚеҠЎеҝ…еҸӮиҖғиҜҰз»Ҷи…җиҡҖж•°жҚ®жүӢеҶҢжҲ–иҝӣиЎҢе®һйӘҢпјҢе°Өе…¶еңЁжҺҘиҝ‘дҪҝз”ЁжһҒйҷҗжқЎд»¶пјҲй«ҳжө“еәҰгҖҒй«ҳжё©гҖҒзү№ж®ҠжұЎжҹ“зү©пјүж—¶гҖӮ

з»“иҜӯ

2.4617й•ҚеҹәеҗҲйҮ‘зғӯиҪ§жқҝпјҲе“Ҳж°ҸеҗҲйҮ‘C-276пјүд»ЈиЎЁдәҶе·ҘзЁӢеҗҲйҮ‘еңЁжҠ—й…ёи…җиҡҖйўҶеҹҹзҡ„е·…еі°ж°ҙе№ід№ӢдёҖгҖӮе…¶д»Ҙй•Қ钼铬钨дёәж ёеҝғзҡ„е…ғзҙ з»„еҗҲпјҢйҖҡиҝҮзғӯиҪ§е·ҘиүәиҪ¬еҢ–дёәеқҡеӣәзҡ„жқҝжқҗеҪўжҖҒпјҢдёәжҠөжҠ—жңҖе…·дҫөиҡҖжҖ§зҡ„й…ёжҖ§зҺҜеўғпјҲеҢ…жӢ¬зӣҗй…ёгҖҒзЎ«й…ёгҖҒзЈ·й…ёгҖҒж··й…ёеҸҠеҗ«еҚӨеҢ–зү©зҡ„еӨҚжқӮд»ӢиҙЁпјүжҸҗдҫӣдәҶеҸҜйқ дҝқйҡңгҖӮеңЁйӮЈдәӣжҷ®йҖҡжқҗж–ҷиҝ…йҖҹеӨұж•Ҳзҡ„дёҘиӢӣе·ҘеҶөдёӢпјҢ2.4617зғӯиҪ§жқҝжҢҒз»ӯе®ҲжҠӨзқҖи®ҫеӨҮзҡ„е®үе…ЁдёҺз”ҹдә§зҡ„зЁіе®ҡпјҢжҳҜеҗҚеүҜе…¶е®һзҡ„“иҖҗиҡҖзҺӢзүҢ”гҖӮ

дёӯеӣҪй«ҳжё©еҗҲйҮ‘пјҲйҖҡеёёз§°дёә“GHеҗҲйҮ‘”пјүзҡ„зүҢеҸ·дҪ“зі»йқһеёёеәһеӨ§пјҢж¶өзӣ–дәҶй•ҚеҹәгҖҒй“ҒеҹәгҖҒй’ҙеҹәзӯүеӨҡз§Қзұ»еһӢпјҢд»Ҙж»Ўи¶ідёҚеҗҢй«ҳжё©гҖҒй«ҳеҺӢгҖҒи…җиҡҖзӯүжһҒз«ҜзҺҜеўғдёӢзҡ„йңҖжұӮгҖӮиҝҷдәӣзүҢеҸ·дё»иҰҒз”ұй’ўй“Ғз ”з©¶жҖ»йҷўзӯүеҚ•дҪҚз ”еҲ¶е’Ңе‘ҪеҗҚгҖӮ

д»ҘдёӢжҳҜдёҠжө·е•ҶиҷҺжңүиүІйҮ‘еұһжңүйҷҗе…¬еҸёдёҖдәӣеёёи§Ғдё”йҮҚиҰҒзҡ„GHй«ҳжё©еҗҲйҮ‘зүҢеҸ·пјҢжҢүдё»иҰҒеҹәдҪ“еҲҶзұ»пјҡ

дёҖгҖҒ й•Қеҹәй«ҳжё©еҗҲйҮ‘ (жңҖдё»иҰҒзҡ„зұ»еҲ«)

GH4169 (Inconel 718): еә”з”ЁжңҖе№ҝжіӣзҡ„й•Қеҹәй«ҳжё©еҗҲйҮ‘д№ӢдёҖгҖӮй«ҳејәеәҰгҖҒдјҳејӮзҡ„жҠ—з–ІеҠігҖҒжҠ—ж°§еҢ–гҖҒжҠ—иҫҗз…§жҖ§иғҪпјҢиүҜеҘҪзҡ„з„ҠжҺҘжҖ§е’ҢжҲҗеҪўжҖ§гҖӮе№ҝжіӣз”ЁдәҺиҲӘз©әеҸ‘еҠЁжңәпјҲж¶ЎиҪ®зӣҳгҖҒеҸ¶зүҮгҖҒжңәеҢЈгҖҒзҙ§еӣә件пјүгҖҒзҮғж°”иҪ®жңәгҖҒзҒ«з®ӯеҸ‘еҠЁжңәгҖҒж ёе·ҘдёҡзӯүгҖӮ

GH3030 (РӯРҳ435): еӣәжә¶ејәеҢ–еһӢй•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүдјҳиүҜзҡ„жҠ—ж°§еҢ–жҖ§е’ҢиүҜеҘҪзҡ„еҶ·зғӯеҠ е·ҘжҖ§иғҪгҖӮеёёз”ЁдәҺ800в„ғд»ҘдёӢе·ҘдҪңзҡ„зҮғзғ§е®ӨзҒ«з„°зӯ’гҖҒеҠ еҠӣзҮғзғ§е®ӨеЈідҪ“зӯүгҖӮ

GH3044 (РӯРҳ868): еӣәжә¶ејәеҢ–еһӢй•ҚеҹәеҗҲйҮ‘гҖӮеңЁ900в„ғд»ҘдёӢе…·жңүй«ҳзҡ„ејәеәҰгҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–жҖ§е’ҢжҠ—и…җиҡҖжҖ§иғҪгҖӮз”ЁдәҺеҲ¶йҖ иҲӘз©әеҸ‘еҠЁжңәзҮғзғ§е®ӨйғЁд»¶гҖӮ

GH3128: еӣәжә¶ејәеҢ–еһӢй•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүй«ҳзҡ„еЎ‘жҖ§гҖҒиҫғй«ҳзҡ„жҢҒд№…и •еҸҳејәеәҰгҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–жҖ§е’ҢеҶІеҺӢз„ҠжҺҘжҖ§иғҪгҖӮз”ЁдәҺ950в„ғд»ҘдёӢе·ҘдҪңзҡ„зҮғзғ§е®ӨзҒ«з„°зӯ’зӯүгҖӮ

GH4099 (Inconel 617): еӣәжә¶ејәеҢ–еһӢй•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүдјҳејӮзҡ„й«ҳжё©ејәеәҰе’ҢжҠ—ж°§еҢ–жҖ§гҖӮз”ЁдәҺзҮғж°”иҪ®жңәзҮғзғ§е®ӨйғЁд»¶гҖҒй«ҳжё©зғӯдәӨжҚўеҷЁзӯүгҖӮ

GH738 (Waspaloy): жІүж·ҖзЎ¬еҢ–еһӢй•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүй«ҳзҡ„ејәеәҰгҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–жҖ§е’ҢжҠ—и…җиҡҖжҖ§иғҪгҖӮз”ЁдәҺеҲ¶йҖ иҲӘз©әеҸ‘еҠЁжңәж¶ЎиҪ®зӣҳгҖҒеҸ¶зүҮгҖҒзҙ§еӣә件зӯүгҖӮ

GH4738 (Udimet 720): й«ҳжҖ§иғҪжІүж·ҖзЎ¬еҢ–й•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүжһҒй«ҳзҡ„й«ҳжё©ејәеәҰгҖҒи •еҸҳејәеәҰе’Ңз–ІеҠіејәеәҰгҖӮз”ЁдәҺе…ҲиҝӣиҲӘз©әеҸ‘еҠЁжңәзҡ„й«ҳеҺӢж¶ЎиҪ®зӣҳгҖҒеҸ¶зүҮзӯүе…ій”®зғӯз«ҜйғЁд»¶гҖӮ

GH5188 (Haynes 188 / L605): еӣәжә¶ејәеҢ–еһӢй’ҙеҹәеҗҲйҮ‘пјҲжңүж—¶д№ҹеҪ’е…Ҙй•ҚеҹәдҪ“зі»и®Ёи®әпјүгҖӮе…·жңүдјҳејӮзҡ„жҠ—ж°§еҢ–жҖ§гҖҒжҠ—зғӯи…җиҡҖжҖ§е’ҢиүҜеҘҪзҡ„еҶ·зғӯеҠ е·ҘжҖ§иғҪгҖӮз”ЁдәҺзҮғж°”иҪ®жңәзҮғзғ§е®ӨйғЁд»¶гҖҒеҜјеҗ‘еҸ¶зүҮзӯүгҖӮ

GH3625 (Inconel 625): еӣәжә¶ејәеҢ–еһӢй•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүдјҳиүҜзҡ„иҖҗи…җиҡҖжҖ§пјҲе°Өе…¶жҳҜиҖҗзӮ№иҡҖгҖҒзјқйҡҷи…җиҡҖпјүгҖҒжҠ—ж°§еҢ–жҖ§гҖҒй«ҳејәеәҰд»ҘеҸҠиүҜеҘҪзҡ„з„ҠжҺҘжҖ§гҖӮе№ҝжіӣеә”з”ЁдәҺиҲӘз©әгҖҒиҲӘеӨ©гҖҒжө·жҙӢгҖҒеҢ–е·ҘзӯүйўҶеҹҹгҖӮ

GH4706: й«ҳжҖ§иғҪжІүж·ҖзЎ¬еҢ–й•ҚеҹәеҗҲйҮ‘гҖӮз”ЁдәҺе…ҲиҝӣиҲӘз©әеҸ‘еҠЁжңәж¶ЎиҪ®зӣҳзӯүе…ій”®йғЁд»¶гҖӮ

GH4742: й«ҳжҖ§иғҪжІүж·ҖзЎ¬еҢ–й•ҚеҹәеҗҲйҮ‘гҖӮз”ЁдәҺе…ҲиҝӣиҲӘз©әеҸ‘еҠЁжңәж¶ЎиҪ®зӣҳгҖҒй«ҳеҺӢеҺӢж°”жңәзӣҳзӯүгҖӮ

дәҢгҖҒ й“Ғеҹәй«ҳжё©еҗҲйҮ‘

GH2132 (A286): еә”з”Ёе№ҝжіӣзҡ„й“Ғй•ҚеҹәжІүж·ҖзЎ¬еҢ–еҗҲйҮ‘гҖӮе…·жңүиҫғй«ҳзҡ„ејәеәҰгҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–жҖ§гҖҒдёҖе®ҡзҡ„иҖҗи…җиҡҖжҖ§е’ҢиүҜеҘҪзҡ„еҠ е·ҘжҖ§иғҪгҖӮз”ЁдәҺеҲ¶йҖ иҲӘз©әеҸ‘еҠЁжңәзҙ§еӣә件гҖҒж¶ЎиҪ®зӣҳгҖҒеҺӢж°”жңәзӣҳзӯүгҖӮ

GH2901 (Incoloy 901): й“Ғй•ҚеҹәжІүж·ҖзЎ¬еҢ–еҗҲйҮ‘гҖӮе…·жңүиҫғй«ҳзҡ„ејәеәҰгҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–жҖ§е’ҢжҠ—и…җиҡҖжҖ§иғҪгҖӮз”ЁдәҺж¶ЎиҪ®зӣҳгҖҒеҺӢж°”жңәзӣҳгҖҒзҙ§еӣә件зӯүгҖӮ

GH2036: еҘҘж°ҸдҪ“еһӢй“ҒеҹәеҗҲйҮ‘гҖӮе…·жңүиҫғеҘҪзҡ„зғӯејәжҖ§е’ҢиүҜеҘҪзҡ„еҲҮеүҠеҠ е·ҘжҖ§иғҪгҖӮз”ЁдәҺ700в„ғд»ҘдёӢе·ҘдҪңзҡ„ж¶ЎиҪ®зӣҳгҖҒзҙ§еӣә件зӯүгҖӮ

GH1140: еӣәжә¶ејәеҢ–еһӢй“Ғй•ҚеҹәеҗҲйҮ‘гҖӮе…·жңүй«ҳзҡ„еЎ‘жҖ§гҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–жҖ§е’Ңз„ҠжҺҘжҖ§иғҪгҖӮз”ЁдәҺ850в„ғд»ҘдёӢе·ҘдҪңзҡ„зҮғзғ§е®ӨйғЁд»¶зӯүгҖӮ

дёүгҖҒ й’ҙеҹәй«ҳжё©еҗҲйҮ‘ (зӣёеҜ№иҫғе°‘)

GH5188 (Haynes 188 / L605): еҰӮеүҚжүҖиҝ°пјҢиҷҪ然жҳҜй’ҙеҹәпјҢдҪҶеёёеңЁй«ҳжё©еҗҲйҮ‘дҪ“зі»дёӯдёҺй•ҚеҹәеҗҲйҮ‘дёҖеҗҢи®Ёи®әе’Ңеә”з”ЁгҖӮжҳҜжңҖйҮҚиҰҒзҡ„й’ҙеҹәGHзүҢеҸ·д№ӢдёҖгҖӮ

GH5605 (Haynes 25 / L605): еҸҰдёҖз§ҚйҮҚиҰҒзҡ„еӣәжә¶ејәеҢ–й’ҙеҹәеҗҲйҮ‘пјҢжҖ§иғҪе’Ңеә”з”Ёзұ»дјјGH5188гҖӮ

йҮҚиҰҒиҜҙжҳҺ

зүҢеҸ·дј—еӨҡ: д»ҘдёҠд»…еҲ—еҮәдәҶдёҖйғЁеҲҶжңҖеёёз”Ёе’ҢжңҖе…·д»ЈиЎЁжҖ§зҡ„GHзүҢеҸ·гҖӮе®һйҷ…еӯҳеңЁзҡ„GHзүҢеҸ·ж•°йҮҸйқһеёёеӨҡпјҢдёҚж–ӯжңүж–°зҡ„еҗҲйҮ‘иў«з ”еҸ‘еҮәжқҘ并е‘ҪеҗҚгҖӮ

жҖ§иғҪеҗ„ејӮ: дёҚеҗҢGHзүҢеҸ·зҡ„й«ҳжё©ејәеәҰгҖҒжҠ—ж°§еҢ–жҖ§гҖҒжҠ—зғӯи…җиҡҖжҖ§гҖҒи •еҸҳжҖ§иғҪгҖҒз–ІеҠіжҖ§иғҪгҖҒз„ҠжҺҘжҖ§гҖҒеҶ·зғӯеҠ е·ҘжҖ§зӯүе·®ејӮеҫҲеӨ§пјҢйҖүжӢ©ж—¶йңҖж №жҚ®е…·дҪ“дҪҝз”ЁжқЎд»¶пјҲжё©еәҰгҖҒеә”еҠӣгҖҒзҺҜеўғд»ӢиҙЁзӯүпјүиҝӣиЎҢгҖӮ

еӣҪйҷ…еҜ№еә”: и®ёеӨҡGHзүҢеҸ·жңүеҜ№еә”зҡ„еӣҪйҷ…зҹҘеҗҚзүҢеҸ·пјҲеҰӮInconel, Waspaloy, Haynes, UdimetзӯүпјүпјҢеңЁеј•иҝӣгҖҒж¶ҲеҢ–гҖҒеҗёж”¶еҹәзЎҖдёҠеҸ‘еұ•иҖҢжқҘгҖӮ

еә”з”ЁйўҶеҹҹ: GHеҗҲйҮ‘дё»иҰҒеә”з”ЁдәҺиҲӘз©әиҲӘеӨ©пјҲеҸ‘еҠЁжңәзғӯз«ҜйғЁд»¶пјүгҖҒиғҪжәҗз”өеҠӣпјҲзҮғж°”иҪ®жңәгҖҒж ёз”өпјүгҖҒзҹіжІ№еҢ–е·ҘпјҲй«ҳжё©зӮүз®ЎгҖҒеҸҚеә”еҷЁпјүгҖҒжұҪиҪҰпјҲж¶ЎиҪ®еўһеҺӢеҷЁпјүзӯүй«ҳз«ҜйўҶеҹҹгҖӮ

ж ҮеҮҶдёҺ规иҢғ: е…·дҪ“зүҢеҸ·зҡ„еҢ–еӯҰжҲҗеҲҶгҖҒеҠӣеӯҰжҖ§иғҪгҖҒзғӯеӨ„зҗҶе·ҘиүәгҖҒжЈҖйӘҢж ҮеҮҶзӯүйңҖжҹҘйҳ…жңҖж–°зҡ„еӣҪ家ж ҮеҮҶпјҲGBпјүгҖҒеӣҪ家еҶӣз”Ёж ҮеҮҶпјҲGJBпјүжҲ–иЎҢдёҡ/дјҒдёҡж ҮеҮҶгҖӮ

еҰӮжһңдҪ йңҖиҰҒдәҶи§ЈжҹҗдёӘзү№е®ҡзүҢеҸ·зҡ„иҜҰз»ҶдҝЎжҒҜпјҲеҰӮжҲҗеҲҶгҖҒжҖ§иғҪгҖҒеә”з”ЁгҖҒзғӯеӨ„зҗҶпјүжҲ–й’ҲеҜ№зү№е®ҡеә”з”ЁеңәжҷҜзҡ„йҖүжқҗе»әи®®пјҢеҸҜд»ҘжҸҗдҫӣжӣҙе…·дҪ“зҡ„й—®йўҳгҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә