Inconel 713C 镍基合金百科解析 (采购员视角)

概述

Inconel 713C 是一种广泛应用的铸造镍基高温合金。它以其在高温环境(特别是 800°C 至 1000°C 范围) 下优异的强度、抗蠕变性、抗氧化性及良好的疲劳性能而闻名。虽然主要以铸件形式应用(如涡轮叶片),但其材料也可被加工成圆棒和管材(镍管),用于制造其他耐高温部件或作为后续加工的坯料。对于采购员而言,理解其核心成分、性能特点和适用场景,是确保采购到符合要求材料的关键。

核心化学成分 (关键采购考量点)

Inconel 713C 的化学成分经过精心设计,以实现其卓越的高温性能。主要元素及其作用如下(典型范围,具体以标准如 AMS 5391 或客户规范为准):

镍 (Ni): 作为基体元素,占比最高(约 74-79%),提供合金基本的耐高温、耐腐蚀框架和奥氏体结构稳定性。

铬 (Cr): 含量约 11-14%。主要作用是形成致密的氧化铬 (Cr₂O₃) 保护膜,提供至关重要的高温抗氧化和抗燃气腐蚀能力。这是其在恶劣热环境中长期服役的基础。

钼 (Mo): 含量约 4-5.5%。主要作用是固溶强化,显著提高合金的高温强度和抗蠕变能力。它也略微提升耐蚀性。

铌 (Nb) + 钽 (Ta): 铌是关键强化元素(含量约 1.8-2.5%),钽通常微量存在(约 1.5%以下)。它们共同形成强化的 γ'' 相 (Ni₃Nb) 以及稳定的碳化物(如 MC 型碳化物)。这是 Inconel 713C 高温强度的最主要来源。采购时需关注铌含量是否在要求范围内,这对性能至关重要。

铝 (Al) + 钛 (Ti): 铝含量约 5.5-6.5%,钛含量约 0.5-1.2%。它们共同形成主要的 γ' 相 (Ni₃(Al, Ti)),提供显著的沉淀强化效果,进一步增强高温强度和抗蠕变性。铝也有助于抗氧化。

碳 (C): 含量较低(约 0.08-0.18%),用于形成强化碳化物(如 MC, M₂₃C₆),但含量需严格控制,过高会损害韧性和焊接性。

铁 (Fe): 作为微量残留元素,通常控制在较低水平(<1%),避免对高温性能产生不利影响。

其他元素 (B, Zr): 添加微量的硼 (B) 和锆 (Zr)(通常在千分之几水平),主要作用是强化晶界,提高高温持久强度和蠕变断裂寿命。

杂质控制 (S, P, Si 等): 硫 (S)、磷 (P) 等杂质元素含量被严格限制在极低水平(如 S<0.015%, P<0.015%),因为它们会显著恶化热加工性能和高温塑性。硅 (Si) 含量也需控制。采购时需确认供应商提供的材质报告满足杂质上限要求。

采购提示: 务必要求供应商提供符合 AMS 5391 或其他指定标准的材质证明 (CoA),并仔细核对关键元素(特别是 Ni, Cr, Mo, Nb, Al, Ti, C)的含量以及杂质(S, P)含量是否在允许范围内。铌(Nb)和铝(Al)的含量对强化效果影响巨大。

核心性能特点 (影响选型与应用的关键)

卓越的高温强度与抗蠕变性: 这是 Inconel 713C 最突出的优势。其强化的 γ' 相 (Ni₃(Al,Ti)) 和 γ'' 相 (Ni₃Nb),以及固溶强化的钼,使其在高达约 980°C 的温度下仍能保持极高的强度和抵抗缓慢塑性变形(蠕变)的能力。非常适合承受高应力的高温部件。

优异的高温抗氧化性: 高铬含量形成的稳定 Cr₂O₃ 氧化膜,使其在空气和燃烧环境中能有效抵抗高温氧化腐蚀至约 1100°C。保障了部件在高温燃气环境中的长寿命。

良好的疲劳性能: 在高温循环应力条件下,表现出较好的抗疲劳裂纹萌生和扩展能力。对于承受交变载荷的部件(如涡轮叶片)非常重要。

一定的耐腐蚀性: 在高温下对多种腐蚀介质(如含硫气氛)有一定的抵抗能力,但这不是其主要设计目标,其优势更集中在高温强度和抗氧化上。

铸造特性与加工性能:

铸造性能优异: Inconel 713C 最初设计为铸造合金,具有良好的铸造流动性,能够成型复杂形状(如涡轮叶片)。这是其最主要的应用形式。

变形加工(圆棒/管材)性能: 该合金在铸态下硬度高、塑性较低。由铸锭热加工(锻造、挤压、轧制)成圆棒或管材的过程非常困难且成本高昂,需要严格控制温度、速度和变形量。后续的冷加工(如冷拔管)极其困难且不常用。采购圆棒或管材时,需了解其加工性能差的特点,主要用于:

制造相对简单的耐高温部件(如紧固件、支架、燃烧室零件)。

作为坯料进行后续的精密铸造(如熔模铸造)或作为电极进行真空重熔。

需要承受高温但形状相对简单的管状结构。

焊接性: 焊接性较差。焊接时极易产生裂纹(热裂纹、应变时效裂纹)。通常不推荐用于焊接结构件。若必须焊接(如修复),需采用特殊工艺(如电子束焊、激光焊)和严格的预热、后热控制,并使用匹配焊材。采购用于可能涉及焊接的部件时需特别谨慎并明确技术要求。

机加工性: 铸态或热加工态的 Inconel 713C 机加工性差,属于难加工材料。需要专用刀具、低速大进给、充分冷却,加工成本高、效率低。采购时需考虑后续加工成本。

采购提示: 明确材料的最终用途和加工工艺。若采购的是圆棒或管材用于后续加工,务必充分评估供应商的热加工能力和质量控制水平,并考虑高昂的加工成本。焊接需求必须提前声明并评估可行性。

典型应用领域 (指导采购选型)

航空发动机: 燃气涡轮发动机叶片(静叶和动叶)、导向器叶片、涡轮盘、燃烧室部件等高温核心部件。这是其最经典和最主要的应用领域(多为铸造件)。

工业燃气轮机 (IGT): 发电和机械驱动用燃气轮机的涡轮叶片、喷嘴、燃烧室衬套等高温部件。

其他高温部件: 如火箭发动机部件、高温紧固件(由圆棒加工)、高温炉辊、热处理夹具、核反应堆某些部件等需要承受高应力和高温的场合。

镍管应用: 主要用于高温环境下的流体输送管道、热交换器管(在特定工况下)、传感器保护套管等,要求材料在高温下保持结构完整性和一定的耐蚀性。

采购注意事项总结

明确规格与标准: 必须清晰指定所需的产品形式(圆棒、管材)、尺寸规格、执行标准(如 AMS 5391 铸造、或对应棒材/管材的特定技术协议)、交货状态(热轧、锻态、固溶态?Inconel 713C 通常以热加工状态交货)。

严控化学成分: 要求供应商提供权威检测机构出具的材质报告 (CoA),重点核查 Ni, Cr, Mo, Nb, Al, Ti, C 及 S, P 等关键元素和杂质含量是否符合要求。铌(Nb)和铝(Al)是关键强化元素。

关注机械性能: 要求提供室温及高温(如 800°C, 900°C)下的拉伸性能(强度、延伸率)、硬度、以及尽可能的高温持久/蠕变性能数据(如有要求)。确认满足设计要求。

供应商能力审核: 对于 Inconel 713C 这种难变形合金的圆棒和管材生产,供应商的熔炼技术(通常需要真空感应熔炼 VIM + 可能的重熔)、热加工(锻造、挤压、轧制、穿孔)设备能力、工艺控制水平和经验至关重要。优先选择有成熟生产经验和良好口碑的供应商。

加工性与焊接性认知: 充分认识到该材料加工(尤其是冷加工和机加工)难度大、成本高、焊接性差的特点。在采购询价和后续生产计划中预留足够的成本和时间裕量。避免采购后才发现无法加工或焊接。

成本考量: Inconel 713C 含有大量昂贵的战略金属(Ni, Co, Nb, Ta 等),且加工困难,成本非常高昂。采购时需做好预算评估,并在满足性能要求的前提下考虑性价比。

认证要求: 对于航空航天等关键领域,供应商通常需要通过 NADCAP 等特殊过程认证(如热处理、无损检测)。确认供应商具备相应资质。

结论

Inconel 713C 是一种高性能的铸造镍基高温合金,其加工成的圆棒和管材继承了其核心优势:无与伦比的高温强度、抗蠕变性和抗氧化性。采购员在采购此类材料时,必须深刻理解其严苛的化学成分要求(尤其是Nb, Al)、困难的热/冷加工及焊接特性,并严格把控供应商资质、材质证明和性能数据。清晰的技术要求、对材料特性的充分认知以及严格的供应商管理,是确保采购到合格 Inconel 713C 圆棒或镍管,并最终满足高温部件苛刻服役要求的关键。

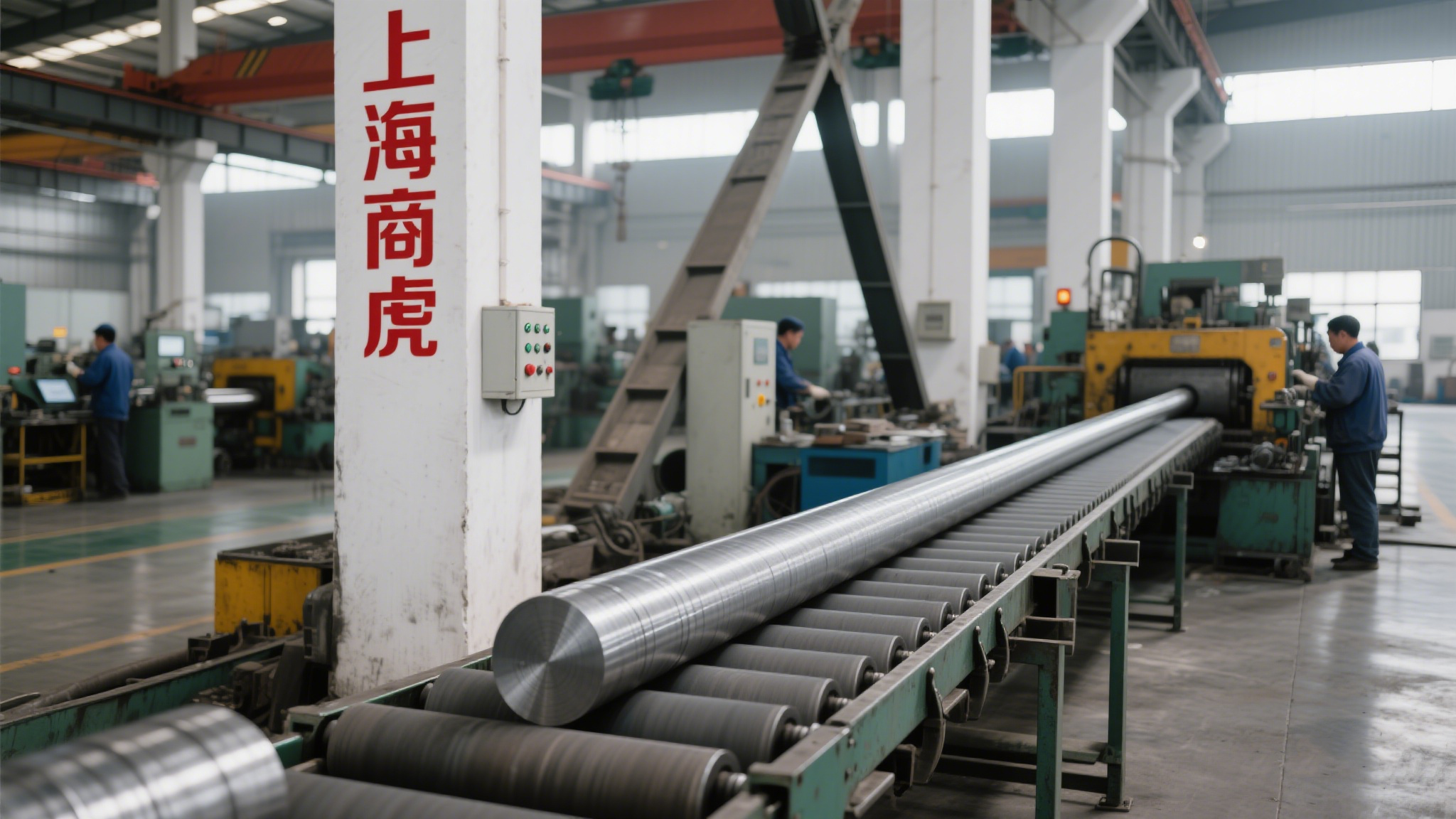

以下是上海商虎一些常见且重要的GH高温合金牌号,按基体元素分类:

一、 镍基高温合金

这是应用最广泛、牌号最多的一类。

GH3030 (GH30): 固溶强化型。具有良好的热疲劳性能和抗氧化性,用于800℃以下工作的燃烧室、加力燃烧室等板材部件。

GH3039 (GH39): 固溶强化型。综合性能优于GH3030,抗氧化性更好,用于900℃以下的燃烧室等高温部件。

GH3044 (GH44): 固溶强化型。具有高的塑性和中等的热强性,优良的抗氧化性,用于950℃以下工作的燃烧室、加力燃烧室等板材部件。

GH3128 (GH128): 固溶强化型。具有高的塑性、良好的抗氧化性和冲压性能,用于950℃以下工作的火焰筒、加力燃烧室等板材部件。

GH3600 (GH600): 固溶强化型。对应国外Inconel 600。优良的高温耐腐蚀和抗氧化性能,用于化工、核工业等高温耐蚀环境。

GH3625 (GH625): 固溶强化型。对应国外Inconel 625。具有优异的耐腐蚀性(尤其是耐点蚀、缝隙腐蚀)、抗氧化性和良好的综合力学性能,用于航空航天、海洋工程、化工等领域。

GH4033 (GH33): 时效强化型。用于700-750℃工作的涡轮叶片等。

GH4037 (GH37): 时效强化型。用于750-800℃工作的涡轮叶片。

GH4049 (GH49): 时效强化型。具有较高的高温强度和良好的综合性能,用于850℃以下工作的涡轮叶片。

GH4080A (GH80A): 时效强化型。对应国外Nimonic 80A。用于700-800℃工作的涡轮叶片、螺栓等。

GH4090 (GH90): 时效强化型。对应国外Nimonic 90。用于850℃以下工作的涡轮叶片、导向叶片。

GH4093 (GH93): 时效强化型。用于750℃以下工作的涡轮盘。

GH4098 (GH98): 时效强化型。用于800-850℃工作的涡轮叶片。

GH4105 (GH105): 时效强化型。用于900℃以下工作的涡轮叶片。

GH4133 (GH33B): 时效强化型。GH4033的改进型,主要用于涡轮盘。

GH4141 (GH141): 时效强化型。对应国外Inconel X-750。具有优良的高温强度和抗氧化性,用于700℃以下工作的弹簧、紧固件、涡轮叶片等。

GH4163 (GH163): 时效强化型。用于850℃以下工作的燃烧室部件。

GH4169 (GH169): 最重要和应用最广泛的镍基高温合金之一。时效强化型。对应国外Inconel 718。具有优异的综合性能(高强度、良好的抗疲劳、抗氧化、耐腐蚀性),工艺性能好(可锻、可焊),用于650℃以下工作的航空发动机涡轮盘、压气机盘、环件、轴、紧固件、机匣、结构件等,也用于火箭发动机、核反应堆、石油化工等领域。

GH4202 (GH202): 时效强化型。用于900℃以下工作的导向叶片等。

GH4738 (GH738): 时效强化型。对应国外Waspaloy。具有高的蠕变强度和良好的抗氧化性,用于815℃以下工作的涡轮盘、叶片、紧固件等。

GH5188 (GH188): 固溶强化钴基合金。具有优异的抗氧化性和抗热腐蚀性,良好的冷热疲劳性能,用于980℃以下工作的导向叶片、燃烧室等。

二、 铁镍基高温合金

基体以铁镍为主(通常Ni含量≥25%)。

GH2036 (GH36): 时效强化型。用于650-700℃工作的涡轮盘、紧固件等。

GH2130 (GH130): 时效强化型。用于700-750℃工作的涡轮盘、叶片等。

GH2132 (GH132): 时效强化型。对应国外A286。具有较好的综合性能,用于650℃以下工作的涡轮盘、紧固件、承力构件等。

GH2135 (GH135): 时效强化型。GH2132的改进型,性能更高,用于700-750℃工作的涡轮盘。

GH2302 (GH302): 时效强化型。用于700℃以下工作的涡轮叶片。

GH2706 (GH706): 时效强化型。类似Inconel 718但含铁量更高,用于650℃以下工作的涡轮盘等。

GH2747 (GH747): 时效强化型。具有优良的抗氧化性和抗渗碳性,用于高温化工设备、热处理炉构件等。

GH2901 (GH901): 时效强化型。对应国外Incoloy 901。具有高的屈服强度和抗松弛能力,用于650℃以下工作的涡轮盘、轴、紧固件等。

GH2903 (GH903): 低膨胀高温合金。对应国外Incoloy 903。在较宽温度范围内具有低的热膨胀系数和恒弹性模量,用于航空发动机的环形件、机匣等需要控制间隙的部件。

GH2907 (GH907): 低膨胀高温合金。对应国外Incoloy 907。性能与GH2903类似,但抗拉强度更高。

GH2984 (GH984): 时效强化型。具有优良的抗热腐蚀性能,用于舰船和工业燃气轮机叶片等。

三、 钴基高温合金

GH5188 (GH188): 如前所述,固溶强化钴基合金。优异的抗氧化性、抗热腐蚀性和热疲劳性,用于导向叶片、燃烧室等。

GH5605 (GH605): 固溶强化钴基合金。对应国外L605 / Haynes 25。具有高的高温强度和优异的抗氧化性,用于燃烧室、导向叶片、航天器部件等。

GH6159 (GH159): 时效强化钴基合金(含Ni高)。对应国外MP35N / Co-35Ni-20Cr-10Mo。具有极高的强度、韧性和优异的耐腐蚀性(尤其耐海水、H2S环境),用于航空紧固件、弹簧、医疗器械等。

全部评论