上海GH93高温合金宽厚板:抗热腐蚀性能深度解析

在极端高温、高盐分、富硫等严苛服役环境中,材料的抗热腐蚀性能是决定设备寿命与可靠性的关键。作为国产高端高温合金的代表,上海生产的GH93镍基高温合金宽厚板,凭借其卓越的抗热腐蚀能力,在燃气轮机、舰船动力、化工核心装备等领域扮演着不可替代的角色。本文将深入解析其抗热腐蚀性能背后的科学原理与工艺保障。

一、 热腐蚀的本质与挑战

热腐蚀是一种在高温(通常600°C以上)和熔融盐(如硫酸盐)沉积共同作用下发生的加速氧化现象,远比单纯高温氧化破坏性更强。主要分为两种类型:

高温热腐蚀 (Type I): 发生在约800-950°C,熔融盐为Na₂SO₄。其核心是硫通量机制,合金保护性氧化膜(如Cr₂O₃)被熔盐溶解破坏,同时合金基体中的硫化物(如CrS)优先氧化,形成疏松多孔的氧化层,失去保护作用,导致材料快速消耗。

低温热腐蚀 (Type II): 发生在约600-800°C,通常涉及低熔点共晶熔盐(如Na₂SO₄-CoSO₄或Na₂SO₄-NiSO₄)。其破坏源于熔盐对氧化膜的酸性溶解,同样导致保护性氧化膜的失效。

热腐蚀的破坏表现为材料表面出现瘤状突起、严重剥落、内部硫化,最终导致部件减薄、开裂甚至失效。

二、 GH93合金:抗热腐蚀的“基因”优势

GH93是一种以镍为基体,通过固溶强化和γ'相沉淀强化的时效硬化型高温合金。其出色的抗热腐蚀能力源于精心设计的化学成分和优化的微观组织:

关键元素“铬”的盾牌:

核心作用: GH93含有约20% 的铬。这是其抗热腐蚀性能的第一道也是最重要的防线。

保护性氧化铬层: 在高温氧化/腐蚀环境中,铬优先扩散至表面,形成一层致密、连续、附着性良好的Cr₂O₃氧化膜。这层膜具有极低的氧扩散速率,能有效阻挡外部氧、硫等有害元素向内扩散,以及金属离子向外扩散。

抵抗熔盐侵蚀: 足够的铬含量保证了即使在熔融硫酸盐存在下,也能快速修复被破坏的氧化铬层,维持其完整性,抵抗硫通量机制和酸性溶解。

强化元素“铝、钛”的协同:

铝: 除了形成强化相γ'-Ni₃(Al, Ti),铝也有助于形成Al₂O₃。虽然GH93中Al₂O₃不是主要保护层,但在氧化铬层下方或局部区域形成的Al₂O₃能提供额外的保护,并改善氧化膜与基体的结合力。

钛: 主要形成γ'-Ni₃(Al, Ti)强化相。适量的钛有助于稳定γ'相,维持高温强度,间接保障了氧化膜在热应力下的稳定性(不易剥落)。

微量元素“钨、钼、铌”的贡献:

固溶强化: 这些元素固溶于镍基体,显著提升合金的高温强度和蠕变抗力。

改善抗氧化/腐蚀性: 钨、钼等元素有助于细化晶粒,改善氧化膜的附着性。铌能形成稳定的碳化物(如NbC),有助于钉扎晶界,提高抗晶界氧化/腐蚀能力。

碳化物与晶界控制:

GH93通过精确控制碳含量和热处理工艺,形成细小、弥散分布的MC、M₂₃C₆型碳化物。

有利作用: 这些碳化物可以捕捉有害杂质(如S),减少晶界偏聚;同时钉扎晶界,减缓晶界扩散通道,阻碍腐蚀沿晶界快速扩展。

三、 上海制造:宽厚板工艺对抗热腐蚀性能的升华

将GH93合金锭转化为性能优异的大型宽厚板,上海的生产工艺是保障其抗热腐蚀性能均匀性和可靠性的关键:

大型铸锭冶金质量控制:

纯净度控制: 采用先进冶炼技术(VIM + VAR / ESR),严格控制S、P、O、N、Bi、Pb等低熔点有害杂质元素的含量。硫(S)是热腐蚀的“催化剂”,其含量必须被压至极低水平(通常<10ppm),才能有效抑制硫通量机制。

成分均匀性: 大型铸锭易产生宏观偏析。上海生产通过优化凝固控制和均质化热处理,确保合金关键元素(尤其是Cr)在板坯截面上高度均匀分布,避免局部抗腐蚀薄弱区的出现。

宽厚板热加工与组织调控:

热塑性保障: 针对GH93高温变形抗力大的特点,精确控制开坯、轧制温度区间和变形量,避免开裂,保证板材内部致密无缺陷。

晶粒组织优化: 通过控制轧制工艺参数(温度、道次压下量、终轧温度)和后续热处理(固溶处理),获得细小、均匀的等轴晶粒组织。细小晶粒意味着更多晶界,有利于铬元素向表面的快速扩散,加速形成和修复保护性氧化铬膜。

碳化物控制: 热加工和热处理工艺直接影响碳化物的类型、尺寸、形态和分布。上海工艺致力于获得细小、弥散、球状分布的碳化物,既保证强化效果,又最大化其对晶界腐蚀扩展的阻碍作用。

严格的热处理制度:

固溶处理: 使强化相(γ')溶解,碳化物适度溶解或球化,得到均匀的过饱和固溶体,为后续时效析出均匀组织奠定基础,同时优化晶粒尺寸。

时效处理: 精确控制时效温度和时间,促使γ'强化相均匀、弥散析出,达到最佳强度与韧塑性、蠕变抗力的匹配。均匀细小的γ'相也有助于维持基体组织的稳定性,间接利于氧化膜的保护性。

四、 性能验证与应用

上海生产的GH93高温合金宽厚板,其抗热腐蚀性能已通过严格的实验室模拟试验(如涂盐热腐蚀试验)和实际工程应用得到充分验证:

实验室数据: 在模拟燃气轮机环境(如900°C涂覆75%Na₂SO₄ + 25%NaCl盐膜)的加速热腐蚀试验中,上海GH93宽厚板表现出远优于普通不锈钢和部分同类合金的耐蚀性,腐蚀速率显著降低,氧化膜保持完整、致密、附着牢固。

工程应用: 已成功应用于:

燃气轮机燃烧室火焰筒、过渡段、导向叶片等关键热端部件。

舰船和工业用燃气轮机的高温承力结构件。

石化、冶金等领域高温、含硫气氛下服役的关键设备部件(如裂解炉管支架、高温阀门)。

航空航天发动机部分高温部件。

五、 总结

上海生产的GH93高温合金宽厚板,其卓越的抗热腐蚀性能是材料科学“基因”优势与先进制造工艺“后天”雕琢的完美结合。高铬含量(~20%) 构筑了抵御熔盐侵蚀的核心屏障;铝、钛、钨、钼、铌等元素的协同作用优化了基体强度、氧化膜稳定性和晶界抗力;严格的纯净度控制(尤其是超低硫) 从源头削弱了腐蚀驱动力;精密的宽厚板热加工与热处理工艺则确保了微观组织(晶粒度、碳化物、γ'相)的高度均匀与优化,为抗热腐蚀性能提供了坚实的组织基础。这使得上海GH93宽厚板成为在极端恶劣热腐蚀环境中,保障高端装备长寿命、高可靠运行的关键材料选择。

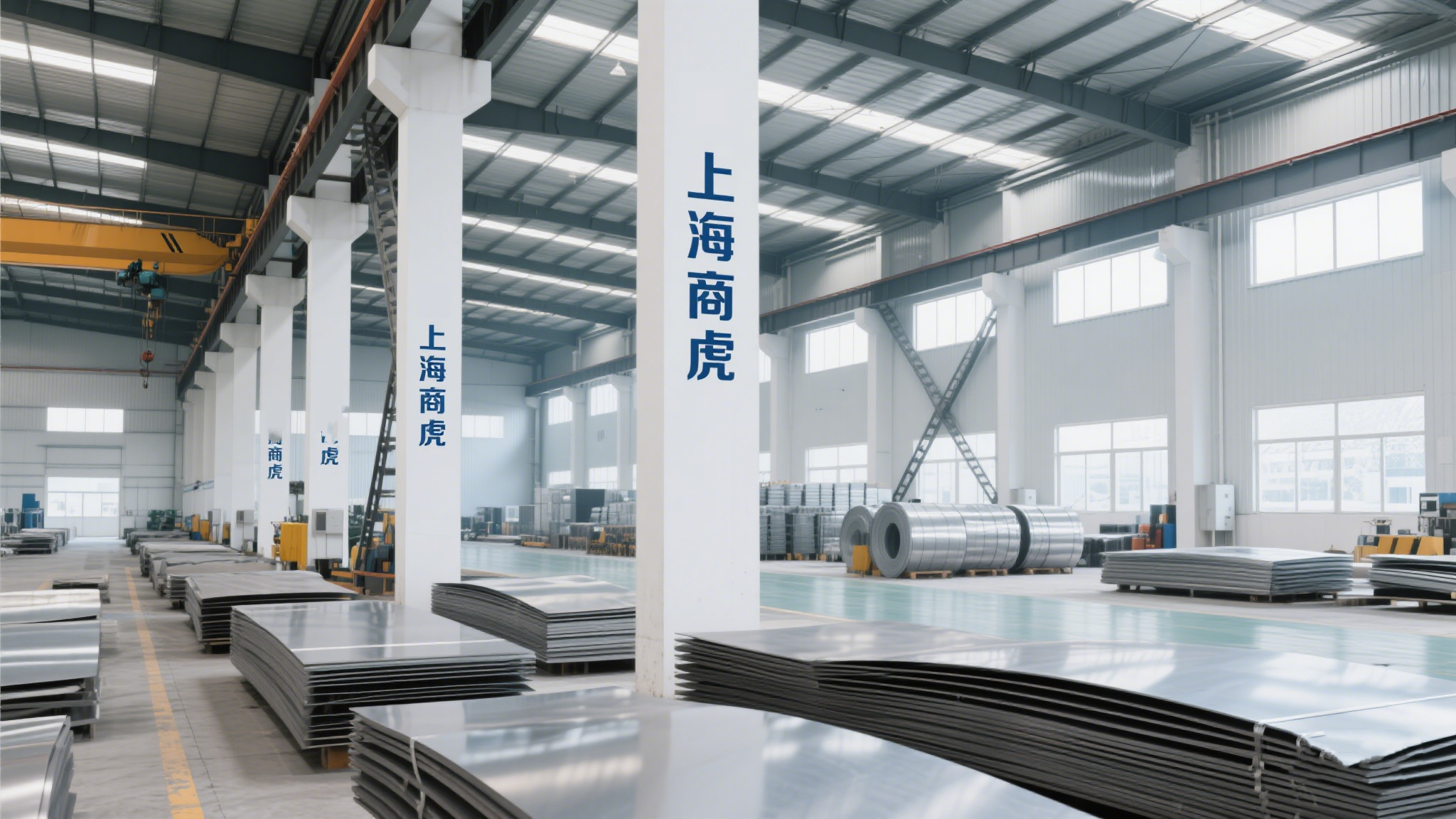

上海商虎有色金属有限公司

一、镍基合金(综合性能最优,占比80%)

主流变形合金

GH4169(Inconel 718):航空涡轮盘、叶片核心材料,抗疲劳性优异,使用温度≤650℃。

GH3030/GH3128(Inconel 601):燃烧室火焰筒,抗氧化性突出。

GH3625(Inconel 625):耐氯离子腐蚀,用于海洋工程/化工反应器。

Hastelloy X:燃气轮机燃烧室,抗热疲劳性强。

铸造与单晶合金

K403/K418:铸造涡轮叶片,高温组织稳定性好。

DD6(对标Rene N5):国产单晶叶片合金,承温能力提升100-150℃。

二、钴基合金(抗极端腐蚀与高温)

GH188(Haynes 188):导向叶片专用,抗硫腐蚀性极强。

L-605:航空发动机喷管,耐磨性优异。

Stellite 31:高温耐磨部件,适用腐蚀环境。

三、铁基合金(高性价比)

GH2132(A-286):涡轮盘/紧固件,兼顾强度与耐蚀性。

Incoloy 800H/825:化工管道,抗渗碳与硫化腐蚀。

12Cr1MoV/4Cr9Si2:锅炉炉管,抗氧化成本低。

四、粉末冶金与特殊合金

FGH4097:粉末冶金涡轮盘,组织均匀抗蠕变。

Waspaloy:高性能涡轮叶片,抗蠕变性突出。

Monel 400:耐氢氟酸腐蚀,化工阀门专用。

Ti-6Al-4V:钛基高温合金,航空结构件(≤500℃)

全部评论