GH4049й•Қеҹәй«ҳжё©еҗҲйҮ‘зғӯиҪ§жЈ’еҲ¶з®Ўеӯҗзҷҫ科解жһҗ

1. жҰӮиҝ°

GH4049жҳҜдёҖз§Қй«ҳжҖ§иғҪзҡ„жІүж·ҖзЎ¬еҢ–еһӢй•Қ-铬-й“Ғеҹәй«ҳжё©еҗҲйҮ‘пјҲйҖҡеёёеҪ’зұ»дәҺй•ҚеҹәеҗҲйҮ‘иҢғз•ҙпјүгҖӮе®ғжҳҜеңЁеӣҪйҷ…дёҠе№ҝжіӣеә”з”Ёзҡ„Inconel 718еҗҲйҮ‘еҹәзЎҖдёҠеҸ‘еұ•иө·жқҘзҡ„дёӯеӣҪзүҢеҸ·й«ҳжё©еҗҲйҮ‘гҖӮе…¶дё»иҰҒзү№зӮ№жҳҜеңЁй«ҳжё©дёӢпјҲзәҰ700°Cд»ҘдёӢпјүе…·жңүжһҒе…¶дјҳејӮзҡ„з»јеҗҲеҠӣеӯҰжҖ§иғҪгҖҒиүҜеҘҪзҡ„жҠ—ж°§еҢ–е’ҢжҠ—и…җиҡҖиғҪеҠӣпјҢд»ҘеҸҠеҮәиүІзҡ„жҠ—з–ІеҠіе’ҢжҠ—и •еҸҳжҖ§иғҪгҖӮз”ұGH4049зғӯиҪ§жЈ’жқҗйҖҡиҝҮзү№е®ҡе·ҘиүәпјҲеҰӮзғӯжҢӨеҺӢгҖҒзғӯз©ҝеӯ”+иҪ§еҲ¶/жӢүжӢ”зӯүпјүеҠ е·ҘжҲҗзҡ„з®ЎеӯҗпјҢ继жүҝдәҶиҝҷдәӣж ёеҝғзү№жҖ§пјҢзү№еҲ«йҖӮз”ЁдәҺеҲ¶йҖ еңЁдёҘиӢӣй«ҳжё©гҖҒй«ҳеҺӢе’Ңи…җиҡҖзҺҜеўғдёӯжңҚеҪ№зҡ„е…ій”®жүҝеҠӣз®ЎйҒ“йғЁд»¶гҖӮ

2. ж ёеҝғеҢ–еӯҰжҲҗеҲҶ (е…ій”®е…ғзҙ еҸҠе…¶дҪңз”Ё)

GH4049зҡ„еҢ–еӯҰжҲҗеҲҶжҳҜе…¶еҚ“и¶ҠжҖ§иғҪзҡ„еҹәзЎҖгҖӮдё»иҰҒе…ғзҙ еҢ…жӢ¬пјҡ

й•Қ (Ni)пјҡ еҹәдҪ“е…ғзҙ пјҲеҗ«йҮҸйҖҡеёёеңЁ50-55%иҢғеӣҙпјүпјҢжҸҗдҫӣеҗҲйҮ‘иүҜеҘҪзҡ„й«ҳжё©зЁіе®ҡжҖ§гҖҒеЎ‘йҹ§жҖ§е’ҢжҠ—и…җиҡҖйӘЁжһ¶гҖӮ

铬 (Cr)пјҡ пјҲеҗ«йҮҸзәҰ17-21%пјүжҸҗдҫӣдјҳејӮзҡ„жҠ—ж°§еҢ–пјҲй«ҳжё©дёӢеҪўжҲҗиҮҙеҜҶCr2O3дҝқжҠӨиҶңпјүе’ҢиҖҗи…җиҡҖиғҪеҠӣпјҢзү№еҲ«жҳҜжҠөжҠ—зҮғж°”и…җиҡҖгҖӮ

й“Ғ (Fe)пјҡ пјҲеҗ«йҮҸзәҰ17-20%пјүйғЁеҲҶжӣҝд»ЈжҳӮиҙөзҡ„й•ҚпјҢйҷҚдҪҺжҲҗжң¬пјҢеҗҢж—¶жңүеҠ©дәҺзЁіе®ҡеҘҘж°ҸдҪ“еҹәдҪ“гҖӮ

й“Ң (Nb) + й’ј (Mo)пјҡ пјҲNbзәҰ4.75-5.5%пјҢ MoзәҰ2.8-3.3%пјүиҝҷжҳҜGH4049жңҖйҮҚиҰҒзҡ„ејәеҢ–е…ғзҙ з»„еҗҲгҖӮе®ғ们еңЁж—¶ж•ҲзғӯеӨ„зҗҶиҝҮзЁӢдёӯдёҺй•ҚеҪўжҲҗжһҒе…¶зЁіе®ҡдё”ејҘж•ЈеҲҶеёғзҡ„ејәеҢ–зӣё γ'' (Ni3Nb)пјҢиҝҷжҳҜиҜҘеҗҲйҮ‘и¶…й«ҳејәеәҰзҡ„дё»иҰҒжқҘжәҗгҖӮй’јиҝҳжҸҗдҫӣеӣәжә¶ејәеҢ–并еўһејәжҠ—и •еҸҳиғҪеҠӣгҖӮ

й“қ (Al) + й’ӣ (Ti)пјҡ пјҲAlзәҰ0.2-0.8%пјҢ TiзәҰ0.65-1.15%пјүеҪўжҲҗж¬ЎиҰҒејәеҢ–зӣё γ' (Ni3(Al, Ti))пјҢиҝӣдёҖжӯҘејәеҢ–еҹәдҪ“пјҢзү№еҲ«жҳҜеңЁиҫғй«ҳжё©еәҰдёӢеҜ№ејәеәҰжңүиҙЎзҢ®гҖӮ

зўі (C)пјҡ пјҲеҗ«йҮҸдёҘж јжҺ§еҲ¶пјҢзәҰ0.08% maxпјүе°‘йҮҸзўіжңүеҠ©дәҺеҪўжҲҗзўіеҢ–зү©ејәеҢ–жҷ¶з•ҢпјҢдҪҶиҝҮй«ҳдјҡйҷҚдҪҺеЎ‘жҖ§е’Ңз„ҠжҺҘжҖ§гҖӮ

еҫ®йҮҸе…ғзҙ пјҡ еҰӮй’ҙ(Co)гҖҒзЎј(B)гҖҒй•Ғ(Mg)зӯүпјҢйҖҡеёёдёҘж јжҺ§еҲ¶еҗ«йҮҸд»ҘдјҳеҢ–жҷ¶з•Ңзү№жҖ§гҖҒж”№е–„зғӯеҠ е·ҘжҖ§иғҪе’ҢжҢҒд№…ејәеәҰгҖӮ

жқӮиҙЁжҺ§еҲ¶пјҡ еҜ№зЎ«(S)гҖҒзЈ·(P)гҖҒзЎ…(Si)гҖҒй”°(Mn)зӯүжқӮиҙЁе…ғзҙ жңүдёҘж јдёҠйҷҗиҰҒжұӮпјҢд»ҘзЎ®дҝқжқҗж–ҷзҡ„зәҜеҮҖеәҰгҖҒеҠ е·ҘжҖ§иғҪе’ҢжңҖз»ҲжҖ§иғҪгҖӮ

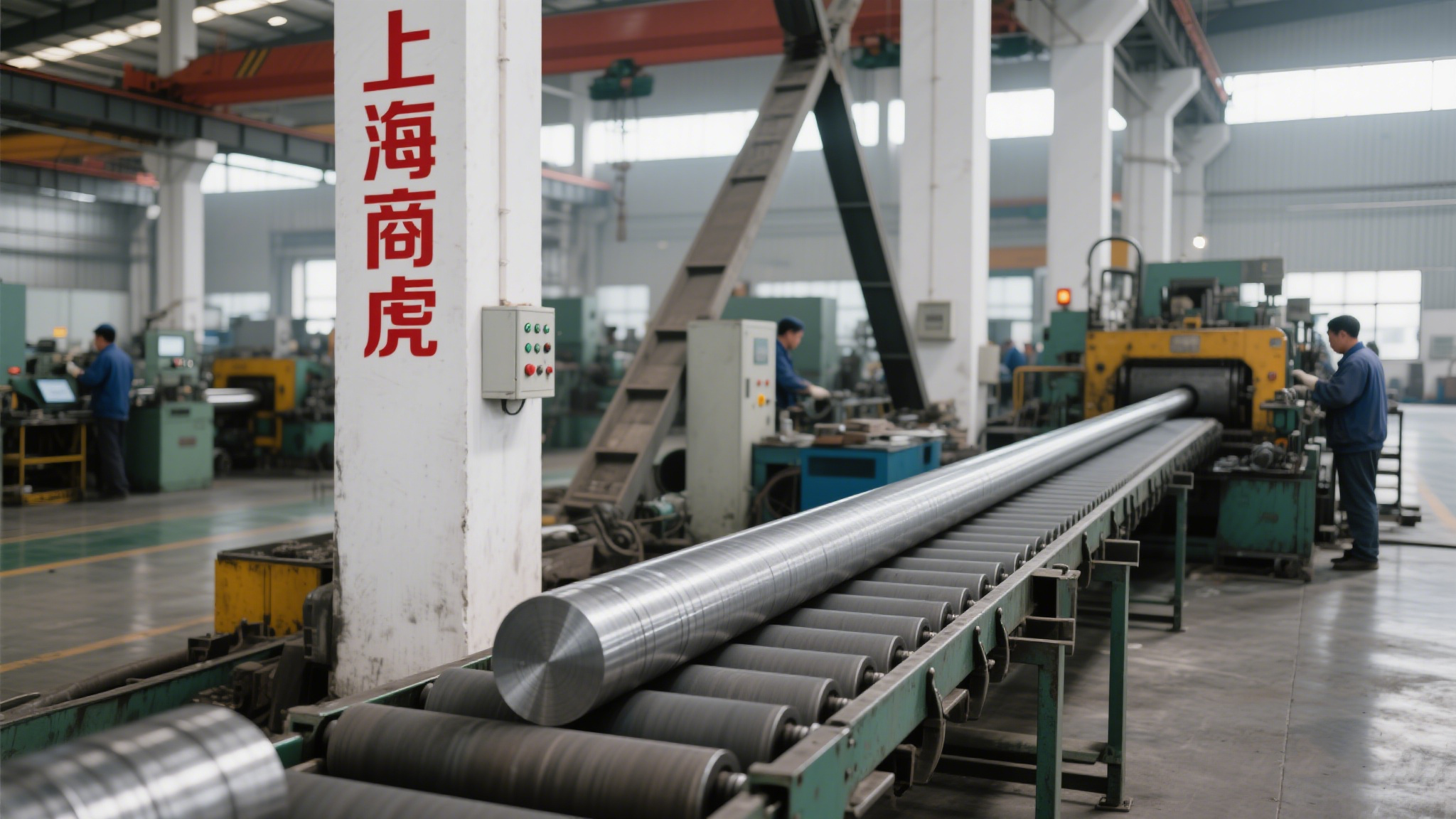

3. з”ұзғӯиҪ§жЈ’з”ҹдә§з®Ўеӯҗзҡ„е…ёеһӢжөҒзЁӢиҰҒзӮ№

GH4049еҗҲйҮ‘ејәеәҰй«ҳгҖҒеҸҳеҪўжҠ—еҠӣеӨ§пјҢе…¶зғӯиҪ§жЈ’жқҗжҳҜеҲ¶йҖ з®Ўеӯҗзҡ„дё»иҰҒеқҜж–ҷеҪўејҸгҖӮз”ҹдә§иҝҮзЁӢе…ій”®зӮ№еңЁдәҺй«ҳжё©еЎ‘жҖ§жҲҗеҪўе’ҢзІҫзЎ®зҡ„зғӯеӨ„зҗҶпјҡ

еҺҹж–ҷеҮҶеӨҮпјҡ дҪҝз”Ёз¬ҰеҗҲGH4049жҲҗеҲҶж ҮеҮҶзҡ„зңҹз©әж„ҹеә”зҶ”зӮјпјҲVIMпјүжҲ–зңҹз©әж„ҹеә”+зңҹз©әиҮӘиҖ—йҮҚзҶ”пјҲVIM+VARпјүе·Ҙиүәз”ҹдә§зҡ„й«ҳзәҜеҮҖеәҰй“ёй”ӯгҖӮ

зғӯиҪ§еҲ¶жЈ’пјҡ й“ёй”ӯз»ҸиҝҮеқҮеҢҖеҢ–зғӯеӨ„зҗҶеҗҺпјҢеңЁй«ҳжё©дёӢпјҲйҖҡеёёеңЁ1000°Cд»ҘдёҠзү№е®ҡжё©еәҰзӘ—еҸЈпјүиҝӣиЎҢеӨҡйҒ“ж¬ЎзғӯиҪ§пјҢеҲ¶жҲҗжүҖйңҖзӣҙеҫ„зҡ„зғӯиҪ§жЈ’жқҗгҖӮдёҘж јжҺ§еҲ¶иҪ§еҲ¶жё©еәҰгҖҒеҸҳеҪўйҮҸе’ҢеҶ·еҚҙйҖҹеәҰеҜ№жЈ’жқҗзҡ„з»„з»ҮеқҮеҢҖжҖ§иҮіе…ійҮҚиҰҒгҖӮ

з®ЎеӯҗжҲҗеҪўпјҡ

зғӯжҢӨеҺӢпјҡ е°ҶеҠ зғӯеҲ°й«ҳжё©пјҲзәҰ980-1065°Cпјүзҡ„жЈ’жқҗеқҜж–ҷж”ҫе…ҘжҢӨеҺӢзӯ’пјҢеңЁе·ЁеӨ§еҺӢеҠӣдёӢйҖҡиҝҮжЁЎе…·жҢӨеҮәжҲҗз®ЎеқҜгҖӮиҝҷжҳҜеҲ¶йҖ еҺҡеЈҒгҖҒеӨ§зӣҙеҫ„жҲ–й«ҳзІҫеәҰз®Ўеӯҗзҡ„еёёз”Ёж–№жі•пјҢиғҪиҺ·еҫ—иүҜеҘҪзҡ„з»„з»Үе’ҢиЎЁйқўиҙЁйҮҸгҖӮ

зғӯз©ҝеӯ”+иҪ§еҲ¶/жӢүжӢ”пјҡ еҠ зғӯзҡ„жЈ’жқҗз»Ҹж–ңиҪ§з©ҝеӯ”еҲ¶жҲҗз©әеҝғжҜӣз®ЎпјҢеҶҚйҖҡиҝҮзғӯиҪ§пјҲеҰӮAsselиҪ§з®ЎжңәпјүжҲ–зғӯжӢүжӢ”иҝӣдёҖжӯҘеҠ е·ҘиҮіжүҖйңҖе°әеҜёгҖӮйҖӮз”ЁдәҺдёӯе°Ҹи§„ж јз®ЎеӯҗгҖӮ

еӣәжә¶еӨ„зҗҶпјҡ жҲҗеҪўеҗҺзҡ„з®Ўеӯҗеҝ…йЎ»иҝӣиЎҢеӣәжә¶зғӯеӨ„зҗҶпјҲйҖҡеёёеңЁ960-1020°Cд№Ӣй—ҙпјҢзІҫзЎ®жё©еәҰе’Ңж—¶й—ҙж №жҚ®и§„иҢғпјүпјҢзӣ®зҡ„жҳҜе°ҶејәеҢ–зӣёпјҲдё»иҰҒжҳҜγ''е’Ңγ'пјүжә¶и§ЈеҲ°еҹәдҪ“дёӯпјҢеҫ—еҲ°еқҮеҢҖзҡ„иҝҮйҘұе’Ңеӣәжә¶дҪ“пјҢдёәеҗҺз»ӯж—¶ж•ҲејәеҢ–еҒҡеҮҶеӨҮпјҢеҗҢж—¶и°ғж•ҙжҷ¶зІ’е°әеҜёгҖӮ

ж—¶ж•ҲеӨ„зҗҶпјҡ еӣәжә¶еӨ„зҗҶеҗҺзҡ„з®ЎеӯҗйңҖиҝӣиЎҢж—¶ж•ҲзғӯеӨ„зҗҶпјҲйҖҡеёёеңЁ720°Cдҝқжё©зәҰ8е°Ҹж—¶пјҢ然еҗҺд»ҘзәҰ55°C/е°Ҹж—¶зӮүеҶ·иҮі620°CеҶҚдҝқжё©зәҰ8е°Ҹж—¶пјүгҖӮжӯӨиҝҮзЁӢдҪҝејәеҢ–зӣёγ''е’Ңγ'д»ҘжһҒе…¶з»Ҷе°ҸгҖҒејҘж•Јзҡ„зҠ¶жҖҒжһҗеҮәпјҢе®һзҺ°жҳҫи‘—зҡ„жІүж·ҖејәеҢ–пјҢиҺ·еҫ—жңҖз»ҲжүҖйңҖзҡ„й«ҳејәеәҰгҖҒзЎ¬еәҰе’ҢжҠ—и •еҸҳжҖ§иғҪгҖӮ

зІҫж•ҙдёҺжЈҖйӘҢпјҡ еҢ…жӢ¬зҹ«зӣҙгҖҒеҲҮеүІгҖҒж— жҚҹжЈҖжөӢпјҲи¶…еЈ°жіўгҖҒж¶ЎжөҒзӯүпјүгҖҒзҗҶеҢ–жҖ§иғҪжөӢиҜ•пјҲжӢүдјёгҖҒеҶІеҮ»гҖҒзЎ¬еәҰгҖҒжҷ¶зІ’еәҰгҖҒжҢҒд№…/и •еҸҳзӯүпјүгҖҒе°әеҜёзІҫеәҰе’ҢиЎЁйқўиҙЁйҮҸжЈҖжҹҘпјҢзЎ®дҝқз¬ҰеҗҲдёҘж јзҡ„жҠҖжңҜ规иҢғпјҲеҰӮеӣҪеҶӣж ҮгҖҒиҲӘж ҮгҖҒASTM/AMSзӯүпјүгҖӮ

4. ж ёеҝғжҖ§иғҪзү№зӮ№

з”ұGH4049зғӯиҪ§жЈ’еҲ¶жҲҗзҡ„з®ЎеӯҗпјҢе…¶жҖ§иғҪжәҗдәҺеҗҲйҮ‘зҡ„жң¬иҙЁе’ҢдёҘж јзҡ„з”ҹдә§е·Ҙиүәпјҡ

и¶…й«ҳејәеәҰдёҺзЎ¬еәҰпјҡ ж—¶ж•ҲеӨ„зҗҶеҗҺе…·жңүжһҒй«ҳзҡ„е®Өжё©еҸҠй«ҳжё©еұҲжңҚејәеәҰе’ҢжҠ—жӢүејәеәҰпјҲеңЁ650-700°CдёӢд»ҚдҝқжҢҒдјҳејӮејәеәҰпјүпјҢд»ҘеҸҠй«ҳзЎ¬еәҰгҖӮ

дјҳејӮзҡ„жҠ—и •еҸҳдёҺжҢҒд№…ејәеәҰпјҡ еңЁй«ҳжё©пјҲ≤700°Cпјүе’ҢжҢҒз»ӯеә”еҠӣдҪңз”ЁдёӢпјҢжҠөжҠ—зј“ж…ўеЎ‘жҖ§еҸҳеҪўпјҲи •еҸҳпјүе’Ңж–ӯиЈӮпјҲжҢҒд№…пјүзҡ„иғҪеҠӣжһҒејәпјҢжҳҜе…¶еңЁй«ҳжё©жүҝеҠӣйғЁд»¶дёӯеә”з”Ёзҡ„ж ёеҝғдјҳеҠҝгҖӮ

еҮәиүІзҡ„жҠ—з–ІеҠіжҖ§иғҪпјҡ еңЁй«ҳе‘Ёз–ІеҠіе’ҢдҪҺе‘Ёз–ІеҠіжқЎд»¶дёӢеқҮиЎЁзҺ°иүҜеҘҪпјҢйҖӮз”ЁдәҺжүҝеҸ—дәӨеҸҳиҪҪиҚ·зҡ„йғЁд»¶пјҲеҰӮеҸ‘еҠЁжңәз®Ўи·ҜпјүгҖӮ

иүҜеҘҪзҡ„жҠ—ж°§еҢ–е’ҢиҖҗи…җиҡҖжҖ§пјҡ еңЁй«ҳжё©з©әж°”гҖҒзҮғж°”зҺҜеўғдёӯжҠ—ж°§еҢ–жҖ§иғҪдјҳејӮпјӣеҜ№еӨҡз§Қй…ёгҖҒзўұгҖҒзӣҗзӯүд»ӢиҙЁе…·жңүдёҖе®ҡиҖҗи…җиҡҖжҖ§пјҢе°Өе…¶еңЁеҗ«зЎ«зҺҜеўғдёӯиЎЁзҺ°дјҳдәҺи®ёеӨҡдёҚй”Ҳй’ўгҖӮ

иүҜеҘҪзҡ„дҪҺжё©йҹ§жҖ§пјҡ еңЁдҪҺжё©дёӢпјҲеҰӮж¶Іж°®жё©еәҰпјүд»ҚиғҪдҝқжҢҒиҫғеҘҪзҡ„йҹ§жҖ§гҖӮ

иүҜеҘҪзҡ„з„ҠжҺҘжҖ§пјҡ зӣёеҜ№дәҺе…¶д»–й«ҳжҖ§иғҪй•ҚеҹәеҗҲйҮ‘пјҢGH4049зҡ„з„ҠжҺҘжҖ§иҫғеҘҪпјҲйҖҡеёёйҮҮз”Ёжғ°жҖ§ж°”дҪ“дҝқжҠӨз„ҠпјҢеҰӮTIGпјүпјҢдҪҶз„ҠеҗҺйҖҡеёёйңҖиҰҒйҮҚж–°иҝӣиЎҢе®Ңж•ҙзҡ„зғӯеӨ„зҗҶпјҲеӣәжә¶+ж—¶ж•Ҳпјүд»ҘжҒўеӨҚзғӯеҪұе“ҚеҢәзҡ„жҖ§иғҪгҖӮз„ҠжҺҘе·ҘиүәйңҖдёҘж јжҺ§еҲ¶гҖӮ

5. е…ёеһӢеә”з”ЁйўҶеҹҹ

GH4049зғӯиҪ§жЈ’еҲ¶з®Ўеӯҗдё»иҰҒеә”з”ЁдәҺеҜ№жқҗж–ҷжҖ§иғҪиҰҒжұӮжһҒз«ҜиӢӣеҲ»зҡ„йўҶеҹҹпјҡ

иҲӘз©әиҲӘеӨ©еҸ‘еҠЁжңәпјҡ ж ёеҝғй«ҳжё©з®Ўи·ҜпјҲеҰӮзҮғжІ№з®ЎгҖҒж¶ІеҺӢжІ№з®ЎгҖҒж»‘жІ№з®ЎпјүгҖҒзҮғзғ§е®ӨйғЁд»¶гҖҒеҠ еҠӣзҮғзғ§е®ӨйғЁд»¶гҖҒж¶ЎиҪ®еӨ–зҺҜгҖҒж”Ҝж’‘зҺҜзӯүгҖӮ

зҮғж°”иҪ®жңәпјҡ й«ҳжё©зҮғж°”з®Ўи·ҜгҖҒиҝҮжёЎж®өгҖҒзҮғзғ§е®ӨйғЁд»¶гҖӮ

зҹіжІ№еҢ–е·ҘдёҺиғҪжәҗпјҡ ж·ұдә•гҖҒи¶…ж·ұдә•зҡ„й«ҳејәеәҰгҖҒиҖҗи…җиҡҖжІ№еҘ—з®Ўпјӣй«ҳжё©й«ҳеҺӢеҸҚеә”еҷЁгҖҒжҚўзғӯеҷЁз®ЎйҒ“пјӣең°зғӯгҖҒж ёз”өзӯүжһҒз«ҜзҺҜеўғдёӯзҡ„зү№ж®Ҡз®ЎйҒ“гҖӮ

й«ҳжҖ§иғҪиөӣиҪҰпјҡ ж¶ЎиҪ®еўһеҺӢзі»з»ҹзҡ„жҺ’ж°”з®ЎгҖҒиҝӣж°”з®ЎзӯүгҖӮ

е…¶д»–пјҡ йңҖиҰҒи¶…й«ҳејәеәҰгҖҒдјҳејӮжҠ—з–ІеҠіе’Ңй«ҳжё©зЁіе®ҡжҖ§зҡ„зІҫеҜҶд»ӘеҷЁгҖҒжөӢиҜ•и®ҫеӨҮз”Ёз®ЎгҖӮ

6. йҮҮиҙӯе…іжіЁиҰҒзӮ№

йҮҮиҙӯGH4049зғӯиҪ§жЈ’еҲ¶з®Ўеӯҗж—¶пјҢйңҖйҮҚзӮ№е…іжіЁд»ҘдёӢж–№йқўпјҡ

жқҗж–ҷж ҮеҮҶдёҺи®ӨиҜҒпјҡ жҳҺзЎ®иҰҒжұӮз¬ҰеҗҲзҡ„е…·дҪ“жҠҖжңҜж ҮеҮҶпјҲеҰӮGB/T 14992, GJB, HB, ASTM B637, AMS 5596/5662зӯүпјүеҸҠзӣёеә”зҡ„жқҗж–ҷиҙЁйҮҸиҜҒжҳҺд№ҰпјҲMTC/MTRпјүпјҢзЎ®дҝқжҲҗеҲҶгҖҒжҖ§иғҪе®Ңе…Ёиҫҫж ҮгҖӮиҲӘз©әиҲӘеӨ©йўҶеҹҹйҖҡеёёиҰҒжұӮзү№е®ҡзҡ„е·Ҙиүәи®ӨиҜҒе’Ңжқҗж–ҷжқҘжәҗи®ӨиҜҒгҖӮ

и§„ж јдёҺе…¬е·®пјҡ зІҫзЎ®зҡ„еӨ–еҫ„гҖҒеҶ…еҫ„гҖҒеЈҒеҺҡгҖҒй•ҝеәҰеҸҠе…Ғи®ёзҡ„е…¬е·®иҢғеӣҙпјҲйңҖз¬ҰеҗҲзӣёе…із®Ўжқҗж ҮеҮҶпјҢеҰӮASTM B637пјүгҖӮ

зғӯеӨ„зҗҶзҠ¶жҖҒпјҡ жҳҺзЎ®жҳҜеӣәжә¶жҖҒпјҲSolution AnnealedпјүиҝҳжҳҜеӣәжә¶+ж—¶ж•ҲжҖҒпјҲSolution Annealed and AgedпјүгҖӮз»қеӨ§еӨҡж•°еә”з”ЁиҰҒжұӮж—¶ж•ҲжҖҒд»ҘиҺ·еҫ—й«ҳејәеәҰгҖӮ

еҠӣеӯҰжҖ§иғҪдҝқиҜҒпјҡ зү№еҲ«жҳҜй«ҳжё©пјҲеҰӮ650°CпјүдёӢзҡ„еұҲжңҚејәеәҰгҖҒжҠ—жӢүејәеәҰгҖҒ延伸зҺҮгҖҒж–ӯйқўж”¶зј©зҺҮпјҢд»ҘеҸҠе…ій”®зҡ„жҢҒд№…/и •еҸҳжҖ§иғҪж•°жҚ®пјҲиӢҘеҗҲеҗҢиҰҒжұӮпјүгҖӮе®Өжё©жҖ§иғҪпјҲжӢүдјёгҖҒзЎ¬еәҰпјүжҳҜеҹәзЎҖгҖӮ

ж— жҚҹжЈҖжөӢиҰҒжұӮпјҡ и¶…еЈ°жіўжҺўдјӨпјҲUTпјүгҖҒж¶ЎжөҒжҺўдјӨпјҲETпјүзҡ„йӘҢ收ж ҮеҮҶпјҲеҰӮASTM E213/E309зӯүзә§пјүгҖӮ

иЎЁйқўиҙЁйҮҸдёҺе…үжҙҒеәҰпјҡ иҰҒжұӮж— иЈӮзә№гҖҒжҠҳеҸ гҖҒйҮҚзҡ®гҖҒеҲ’дјӨзӯүзјәйҷ·пјҢе…үжҙҒеәҰиҰҒжұӮпјҲеҰӮй…ёжҙ—гҖҒжҠӣе…үпјүгҖӮ

жҷ¶зІ’еәҰпјҡ йҖҡеёёиҰҒжұӮеқҮеҢҖз»Ҷе°Ҹзҡ„жҷ¶зІ’пјҲеҰӮASTM 5зә§жҲ–жӣҙз»ҶпјүпјҢиҝҷеҜ№жҖ§иғҪзү№еҲ«жҳҜз–ІеҠіжҖ§иғҪиҮіе…ійҮҚиҰҒгҖӮ

дҫӣеә”е•Ҷиө„иҙЁдёҺз»ҸйӘҢпјҡ йҖүжӢ©еңЁй«ҳжё©еҗҲйҮ‘з®Ўжқҗз”ҹдә§йўҶеҹҹе…·жңүжҲҗзҶҹе·ҘиүәгҖҒзЁіе®ҡиҙЁйҮҸе’ҢеҸҜйқ дҝЎиӘүзҡ„дҫӣеә”е•ҶиҮіе…ійҮҚиҰҒгҖӮиҖғеҜҹе…¶зҶ”зӮјиғҪеҠӣгҖҒзғӯеҠ е·Ҙи®ҫеӨҮгҖҒзғӯеӨ„зҗҶжҺ§еҲ¶ж°ҙе№ігҖҒжЈҖжөӢжүӢж®өе’ҢеҺҶеҸІдёҡз»©гҖӮ

жҲҗжң¬дёҺдәӨжңҹпјҡ и®ӨиҜҶеҲ°GH4049жҳҜй«ҳз«Ҝжқҗж–ҷпјҢе…¶еҺҹжқҗж–ҷжҲҗжң¬гҖҒз”ҹдә§е·ҘиүәеӨҚжқӮеәҰе’ҢдёҘж јзҡ„иҙЁйҮҸжҺ§еҲ¶еҜјиҮҙе…¶д»·ж јиҝңй«ҳдәҺжҷ®йҖҡдёҚй”Ҳй’ўз®ЎгҖӮиҫғй•ҝзҡ„з”ҹдә§е‘ЁжңҹпјҲе°Өе…¶жҳҜзҶ”зӮјгҖҒзғӯеӨ„зҗҶгҖҒжЈҖжөӢпјүд№ҹйңҖиҰҒеңЁи®ЎеҲ’дёӯиҖғиҷ‘гҖӮ

жҖ»з»“

GH4049зғӯиҪ§жЈ’еҲ¶з®Ўеӯҗд»ЈиЎЁдәҶй•Қеҹәй«ҳжё©еҗҲйҮ‘з®Ўжқҗдёӯзҡ„й«ҳжҖ§иғҪи§ЈеҶіж–№жЎҲгҖӮе…¶зӢ¬зү№зҡ„еҢ–еӯҰжҲҗеҲҶпјҲд»ҘNi-Cr-FeдёәеҹәпјҢејәеҢ–е…ғзҙ Nb+Moдёәдё»пјүе’ҢзІҫеҜҶзҡ„зғӯеҠ е·Ҙ+зғӯеӨ„зҗҶе·ҘиүәпјҢиөӢдәҲдәҶе®ғеңЁй«ҳиҫҫзәҰ700°Cзҡ„жһҒз«ҜзҺҜеўғдёӢж— дёҺдјҰжҜ”зҡ„ејәеәҰгҖҒжҠ—и •еҸҳгҖҒжҠ—з–ІеҠіеҸҠжҠ—ж°§еҢ–/иҖҗи…җиҡҖзҡ„з»јеҗҲжҖ§иғҪгҖӮдё»иҰҒеә”з”ЁдәҺиҲӘз©әиҲӘеӨ©еҸ‘еҠЁжңәгҖҒзҮғж°”иҪ®жңәзӯүж ёеҝғй«ҳжё©й«ҳеҺӢз®Ўи·Ҝзі»з»ҹгҖӮйҮҮиҙӯжӯӨзұ»й«ҳз«Ҝз®ЎжқҗпјҢеҝ…йЎ»дёҘж јжҠҠжҺ§жқҗж–ҷж ҮеҮҶгҖҒи®ӨиҜҒгҖҒи§„ж јгҖҒжҖ§иғҪжҢҮж ҮпјҲе°Өе…¶й«ҳжё©жҖ§иғҪпјүгҖҒзғӯеӨ„зҗҶзҠ¶жҖҒгҖҒж— жҚҹжЈҖжөӢе’Ңдҫӣеә”е•Ҷиө„иҙЁпјҢзЎ®дҝқе…¶ж»Ўи¶іжңҖдёҘиӢӣзҡ„жңҚеҪ№иҰҒжұӮгҖӮзҗҶи§Је…¶й«ҳжҳӮзҡ„жҲҗжң¬е’Ңиҫғй•ҝзҡ„з”ҹдә§е‘Ёжңҹд№ҹжҳҜйҮҮиҙӯеҶізӯ–зҡ„йҮҚиҰҒиҖғйҮҸеӣ зҙ гҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә