冶韩

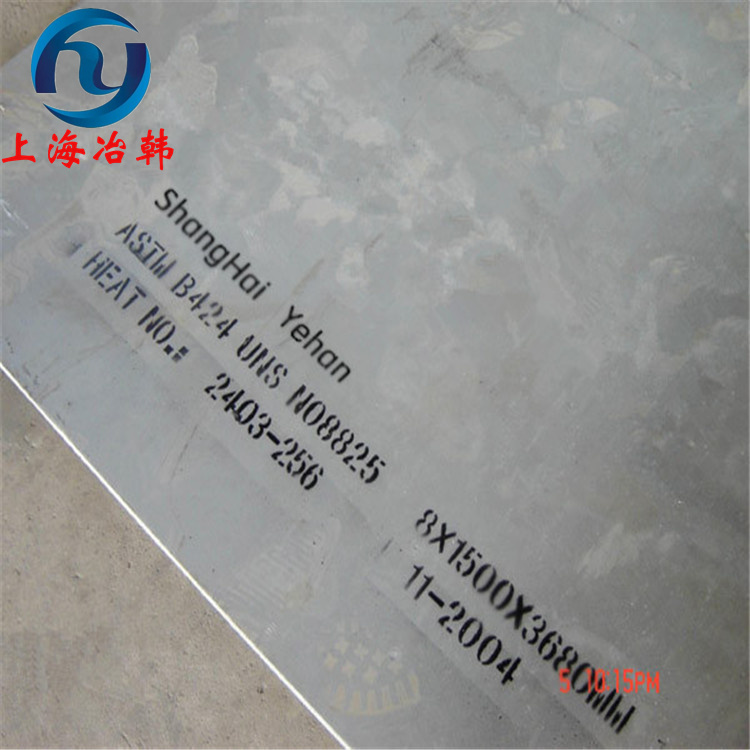

棒料、钢板、冷热轧板、中厚板、无缝管、锻件、丝材、带材

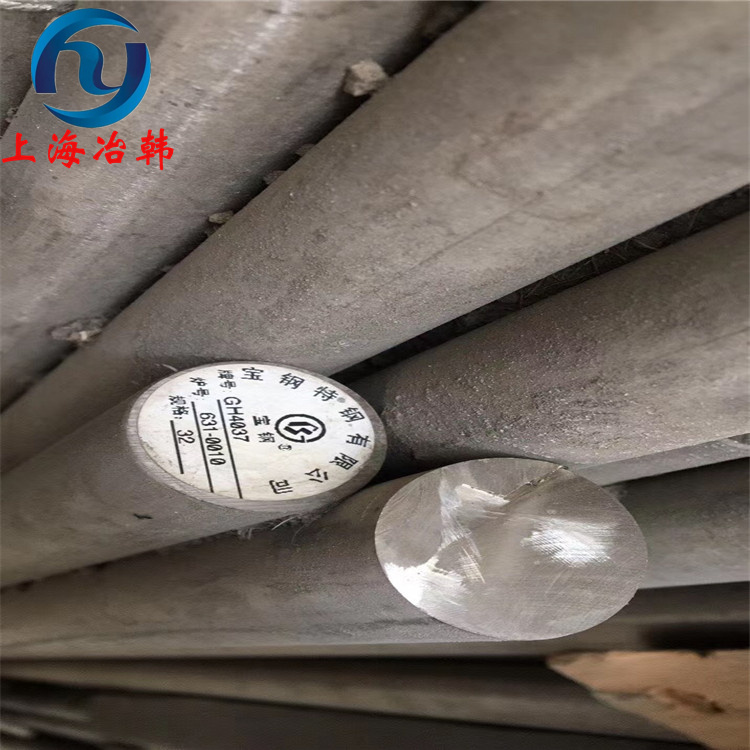

GH4037

上海

998665

GH4037高温合金

GH4037高温合金综合解析

一、材料概述

GH4037是一种以镍-铬为基体的沉淀强化型变形高温合金,专为航空发动机和燃气轮机的高温部件设计。其工作温度范围覆盖700~950℃,特别适用于需要同时承受高机械应力和高温氧化的复杂工况。该合金通过γ'相(Ni3(Al,Ti))的时效强化与固溶强化协同作用,实现了高温强度、抗疲劳性能及成形性的综合优化,成为现代航空动力装置中涡轮叶片、导向器等关键部件的核心材料。

二、特性

GH4037的主要特点包括:

· 高温强度:在850℃以下具有高的热强性,保持较高的强度和硬度。

· 良好的热稳定性:在高温下具有优异的抗氧化性能和耐腐蚀性能。

· 时效强化:通过添加铝和钛生成γ'相进行时效强化,提高合金的强度。

· 优良的加工性能:具有良好的可锻性和焊接性能。

标准

2.1、相近牌号

Зи617 XH70BMTTЮ(俄罗斯)

2.2、执行标准

GB/T 14992-2005 《高温合金牌号标准》

GB/T14993-1994 《转动部件用高温合金热轧棒材》

GB/T14994-1994 《高温合金冷拉棒材》

GB/T14995-1994 《高温合金热轧板》

GB/T14996-1994 《高温合金冷轧薄板》

GB/T14996-1994 《高温合金冷轧薄板》

GB/T14997-1994 《高温合金锻制圆饼》

GB/T14998-1994 《高温合金坯件毛坯》

三、化学成分

GH4037的化学成分如下:

· 镍(Ni):余量

· 铬(Cr):13% - 26%

· 铁(Fe):-

· 碳(C):0.03% - 0.10%

· 锰(Mn):-

· 硅(Si):-

· 钼(Mo):2.00% - 4.00%

· 铝(Al):1.70% - 2.30%

· 钛(Ti):1.80% - 2.30%

· 钒(V):0.10% - 0.50%

· 磷(P):≤0.015%

· 铜(Cu):-

· 铯(Ce):-

· 硼(B):0.004% - 0.020%

· 钨(W):5.00% - 7.00%

· 硫(S):≤0.010%

物理性能

GH4037的物理性能包括:

· 密度:ρ = 8.4 g/cm³

· 熔化温度范围:1278℃ - 1346℃

四、加工工艺

GH4037的加工工艺性能包括:

1. 良好的可锻性能,锻造加热温度1140℃,终锻温度1100℃。

2. 晶粒度平均尺寸与锻件的变形程度、终锻温度密切相关。

3. 叶片热处理时,需缓慢加热,采用阶梯式加热曲线升温至固溶温度,控温要严格。

4. 叶片机械加工后,必要时进行消除应力回火,以消除表面层中的残余应力并改善缺口敏感性。

五、加工与制造技术

1. 熔炼工艺

采用真空感应熔炼(VIM)+保护气氛电渣重熔(PESR)组合工艺,将氧含量控制在≤15ppm,硫含量≤10ppm,显著提升材料热强性。

2. 塑性加工

热模锻造:在γ'相溶解温度(1150~1180℃)区间成形,组织均匀性达95%

轧制成型:通过多道次控轧(变形量30%~50%)获得各向异性≤1.2的板材

超塑性成形:在980℃、应变速率10/s条件下实现复杂曲面一次成形

3. 表面强化

渗铝涂层:形成厚度50~80μm的NiAl层,提升抗氧化温度150℃

激光冲击强化:表面残余压应力达800MPa,疲劳寿命提升3倍

六、技术发展趋势

1. 成分体系创新

稀土微合金化:添加0.05%~0.1%的Y或La,细化晶界碳化物分布

高铌(Nb)改性:通过形成稳定MC型碳化物,提升950℃以上蠕变强度

2. 先进制造技术

喷射成形技术:制备超细晶坯料(晶粒尺寸≤5μm),高温强度提升20%

电子束焊接:焊缝区γ'相体积分数恢复率达90%,接头强度系数≥0.85

3. 智能化应用

服役监测系统:集成光纤传感器实时监测部件应变与温度场分布

寿命预测模型:基于机器学习算法实现剩余寿命预测误差≤10%

七、应用领域

GH4037的应用领域主要包括:

· 航空航天领域的喷气发动机、涡轮叶片、燃烧室等部件。

· 石油化工领域的管道、阀门、反应器等设备。

· 核能领域的结构材料、燃料元件和核废料处理设备