QSn10-1й”Ўйқ’й“ңжЈ’

жҰӮиҝ°

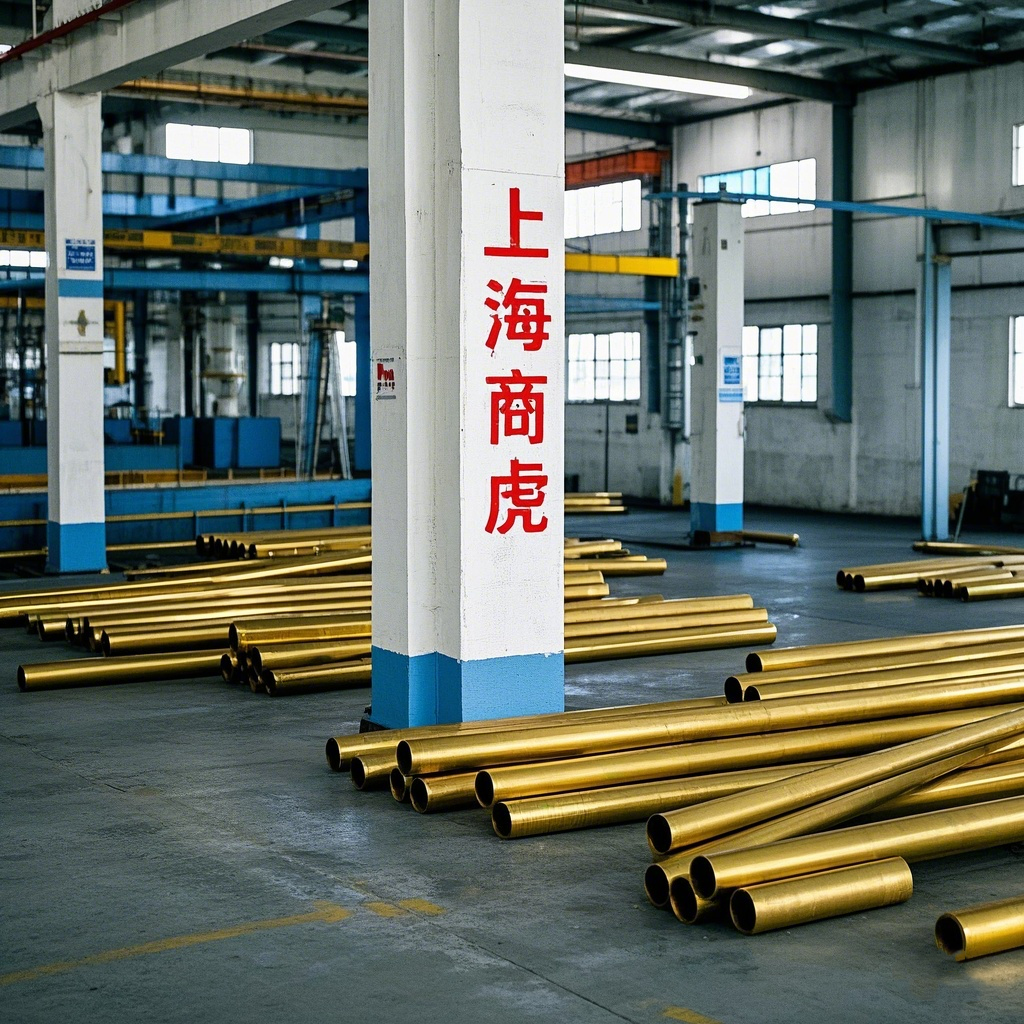

QSn10-1й”Ўйқ’й“ңпјҲеҸҲз§°10-1й”ЎзЈ·йқ’й“ңпјүжҳҜй“ңеҹәеҗҲйҮ‘дёӯй«ҳй”Ўеҗ«йҮҸзҡ„е…ёеһӢд»ЈиЎЁпјҢе…¶еҗҚз§°дёӯ“Q”д»ЈиЎЁ“йқ’й“ң”пјҲQingзҡ„жӢјйҹійҰ–еӯ—жҜҚпјүпјҢ“Sn”дёәй”Ўзҡ„еҢ–еӯҰз¬ҰеҸ·пјҢ“10-1”иЎЁзӨәеҗҲйҮ‘дёӯй”ЎпјҲSnпјүеҗ«йҮҸзәҰ10%гҖҒзЈ·пјҲPпјүеҗ«йҮҸзәҰ1%гҖӮиҜҘжқҗж–ҷд»Ҙй«ҳејәеәҰгҖҒй«ҳиҖҗзЈЁжҖ§еҸҠдјҳејӮзҡ„иҖҗи…җиҡҖжҖ§иғҪи‘—з§°пјҢе°Өе…¶йҖӮз”ЁдәҺеҲ¶йҖ жүҝеҸ—йҮҚиҪҪгҖҒй«ҳйҖҹж‘©ж“Ұзҡ„зІҫеҜҶйғЁд»¶пјҢе№ҝжіӣеә”з”ЁдәҺжңәжў°дј еҠЁгҖҒиҲ№иҲ¶е·ҘзЁӢгҖҒиҲӘз©әиҲӘеӨ©зӯүйўҶеҹҹгҖӮ

еҢ–еӯҰжҲҗеҲҶдёҺеҗҲйҮ‘и®ҫи®Ў

QSn10-1й”Ўйқ’й“ңд»Ҙй“ңпјҲCuпјүдёәеҹәдҪ“пјҢйҖҡиҝҮй”ЎдёҺзЈ·зҡ„еҚҸеҗҢејәеҢ–е®һзҺ°жҖ§иғҪдјҳеҢ–пјҢе…·дҪ“жҲҗеҲҶдёәпјҡ

й”ЎпјҲSnпјүпјҡ9.0%~11.0%пјҢеҪўжҲҗαеӣәжә¶дҪ“жҸҗеҚҮејәеәҰпјҢ并з”ҹжҲҗзЎ¬иҙЁй”ЎеҹәеҢ–еҗҲзү©пјҲеҰӮCuвӮғвӮҒSnвӮҲпјүеўһејәиҖҗзЈЁжҖ§пјӣ

зЈ·пјҲPпјүпјҡ0.8%~1.2%пјҢи„ұ氧并з»ҶеҢ–жҷ¶зІ’пјҢеҗҢж—¶з”ҹжҲҗCuвӮғPзӣёжҸҗй«ҳзЎ¬еәҰе’ҢжҠ—з–ІеҠіжҖ§иғҪпјӣ

й“ңпјҲCuпјүпјҡдҪҷйҮҸпјҲйҖҡеёё≥88%пјүпјҢз»ҙжҢҒеҹәдҪ“зҡ„еҜјз”өеҜјзғӯжҖ§дёҺз»“жһ„зЁіе®ҡжҖ§гҖӮ

жқӮиҙЁе…ғзҙ пјҲеҰӮй“…гҖҒй“ҒгҖҒй”ҢзӯүпјүйңҖдёҘж јжҺ§еҲ¶еңЁ0.1%д»ҘдёӢпјҢд»ҘйҒҝе…Қи„ҶжҖ§зӣёз”ҹжҲҗгҖӮе…¶жҲҗеҲҶи®ҫи®Ўе…јйЎҫејәеәҰдёҺиҖҗиҡҖжҖ§пјҢйҖӮеҗҲеӨҚжқӮе·ҘеҶөдёӢзҡ„й•ҝжңҹжңҚеҪ№гҖӮ

зү©зҗҶдёҺжңәжў°жҖ§иғҪ

зү©зҗҶжҖ§иғҪ

еҜҶеәҰпјҡзәҰ8.8~8.9 g/cm³пјӣ

зҶ”зӮ№пјҡ930~980в„ғпјҲйҡҸй”Ўеҗ«йҮҸжіўеҠЁпјүпјӣ

еҜјз”өзҺҮпјҡ10%~15% IACSпјҲеӣҪйҷ…йҖҖзҒ«й“ңж ҮеҮҶпјүпјӣ

еҜјзғӯзі»ж•°пјҡ40~50 W/(m·K)пјӣ

зғӯиҶЁиғҖзі»ж•°пјҡ18.5×10вҒ»вҒ¶/в„ғпјҲ20~300в„ғпјүгҖӮ

жңәжў°жҖ§иғҪ

жҠ—жӢүејәеәҰпјҡй“ёйҖ жҖҒдёә250~350 MPaпјҢеҶ·еҸҳеҪўеҗҺеҸҜиҫҫ600~750 MPaпјӣ

延伸зҺҮпјҡйҖҖзҒ«жҖҒзәҰ20%~35%пјҢеҶ·еҠ е·ҘеҗҺйҷҚиҮі5%~15%пјӣ

зЎ¬еәҰпјҡйҖҖзҒ«жҖҒзЎ¬еәҰпјҲHBпјүзәҰ70~90пјҢеҶ·жӢүжҖҒеҸҜиҫҫ150~180пјӣ

иҖҗзЈЁжҖ§пјҡй”ЎзЈ·еҢ–еҗҲзү©дёҺй“ңеҹәдҪ“еҪўжҲҗзЎ¬-иҪҜеӨҚеҗҲз»“жһ„пјҢж‘©ж“Ұзі»ж•°дҪҺиҮі0.08~0.15пјӣ

з–ІеҠіжһҒйҷҗпјҡзәҰ120~150 MPaпјҲ10вҒ·ж¬ЎеҫӘзҺҜпјүпјҢйҖӮз”ЁдәҺй«ҳйў‘еҠЁжҖҒиҪҪиҚ·гҖӮ

ж ёеҝғеә”з”ЁйўҶеҹҹ

йҮҚеһӢжңәжў°дёҺиЈ…еӨҮ

иҪҙжүҝдёҺиҪҙз“Ұпјҡз”ЁдәҺиҪ§й’ўжңәгҖҒзҹҝеұұжңәжў°зӯүйҮҚиҪҪи®ҫеӨҮпјҢиҖҗй«ҳеҺӢдёҺжҠ—еҶІеҮ»жҖ§иғҪдјҳејӮпјӣ

йҪҝиҪ®дёҺиң—иҪ®пјҡй«ҳй”Ўеҗ«йҮҸжҸҗдҫӣжҠ—е’¬еҗҲиғҪеҠӣпјҢйҖӮз”ЁдәҺй«ҳйҖҹдј еҠЁзі»з»ҹгҖӮ

иҲ№иҲ¶дёҺжө·жҙӢе·ҘзЁӢ

еҲ¶йҖ иһәж—ӢжЎЁиҪҙгҖҒжө·ж°ҙжіөйҳҖжқҶзӯүйғЁд»¶пјҢиҖҗжө·ж°ҙи…җиҡҖдёҺз©әжіЎдҫөиҡҖжҖ§иғҪзӘҒеҮәгҖӮ

иҲӘз©әиҲӘеӨ©

з”ЁдәҺиө·иҗҪжһ¶иҪҙжүҝгҖҒж¶ІеҺӢйҳҖиҠҜзӯүе…ій”®йғЁд»¶пјҢж»Ўи¶ій«ҳејәеәҰдёҺиҪ»йҮҸеҢ–йңҖжұӮгҖӮ

з”өеҠӣдёҺз”өеӯҗе·Ҙдёҡ

й«ҳеј№жҖ§е’ҢиҖҗз”өеј§зү№жҖ§дҪҝе…¶йҖӮз”ЁдәҺй«ҳеҺӢејҖе…іи§ҰеӨҙгҖҒеј№з°§жҺҘжҸ’件зӯүгҖӮ

з”ҹдә§е·Ҙиүәе…ій”®жҠҖжңҜ

зҶ”зӮјдёҺй“ёйҖ

йҮҮз”Ёдёӯйў‘ж„ҹеә”зӮүзҶ”зӮјпјҢзЈ·д»ҘзЈ·й“ңдёӯй—ҙеҗҲйҮ‘еҪўејҸеҠ е…ҘпјҢйҳІжӯўж°§еҢ–зғ§жҚҹпјӣ

иҝһз»ӯй“ёйҖ жҲ–зҰ»еҝғй“ёйҖ е·ҘиүәеҲ¶еӨҮеқҜж–ҷпјҢйңҖжҺ§еҲ¶еҶ·еҚҙйҖҹзҺҮд»ҘеҮҸе°‘зј©еӯ”дёҺеҒҸжһҗгҖӮ

зғӯеҠ е·ҘдёҺеҶ·еҸҳеҪў

зғӯжҢӨеҺӢжё©еәҰ650~750в„ғпјҢйҖҡиҝҮеҠЁжҖҒеҶҚз»“жҷ¶з»ҶеҢ–з»„з»Үпјӣ

еҶ·жӢүжӢ”жҲ–еҶ·иҪ§жҸҗеҚҮиЎЁйқўе…үжҙҒеәҰпјҢеҠ е·ҘзҺҮжҺ§еҲ¶еңЁ20%~40%д»Ҙе№іиЎЎејәеәҰдёҺеЎ‘жҖ§гҖӮ

зғӯеӨ„зҗҶ

еқҮеҢҖеҢ–йҖҖзҒ«пјҲ650~700в„ғпјүж¶ҲйҷӨжһқжҷ¶еҒҸжһҗпјӣ

еҶ·еҠ е·ҘеҗҺдҪҺжё©йҖҖзҒ«пјҲ400~500в„ғпјүжҒўеӨҚйғЁеҲҶеЎ‘жҖ§пјӣ

ж—¶ж•ҲеӨ„зҗҶпјҲ200~300в„ғпјүеҸҜиҝӣдёҖжӯҘжҸҗеҚҮзЎ¬еәҰе’ҢиҖҗзЈЁжҖ§гҖӮ

жҖ§иғҪеҜ№жҜ”дёҺйҖүеһӢе»әи®®

дёҺеҗҢзұ»жқҗж–ҷзӣёжҜ”пјҡ

QSn6-6-3й”Ўйқ’й“ңпјҡQSn10-1еӣ й”ЎгҖҒзЈ·еҗ«йҮҸжӣҙй«ҳпјҢејәеәҰдёҺиҖҗзЈЁжҖ§жҳҫи‘—жҸҗеҚҮпјҢдҪҶжҲҗжң¬жӣҙй«ҳдё”еҠ е·ҘйҡҫеәҰеўһеӨ§пјӣ

ZCuAl10Fe3пјҲй“қйқ’й“ңпјүпјҡQSn10-1иҖҗи…җиҡҖжҖ§жӣҙдјҳпјҢдҪҶй«ҳжё©ејәеәҰдҪҺдәҺй“қйқ’й“ңпјӣ

й“Қйқ’й“ңпјҲеҰӮQBe2пјүпјҡQSn10-1жҲҗжң¬дҪҺдё”ж— жҜ’жҖ§пјҢдҪҶеј№жҖ§жЁЎйҮҸдёҺеҜјз”өжҖ§йҖҠиүІгҖӮ

йҖүжқҗе»әи®®пјҡиӢҘе·ҘеҶөиҰҒжұӮй«ҳиҖҗзЈЁгҖҒй«ҳиҖҗиҡҖдё”йңҖжүҝеҸ—еҶІеҮ»иҪҪиҚ·пјҢдјҳе…ҲйҖүжӢ©QSn10-1пјӣиӢҘйңҖжһҒз«Ҝй«ҳжё©жҖ§иғҪжҲ–жӣҙй«ҳеҜјз”өзҺҮпјҢеҲҷиҖғиҷ‘й“қйқ’й“ңжҲ–й“Қйқ’й“ңгҖӮ

з ”з©¶иҝӣеұ•дёҺжңӘжқҘи¶ӢеҠҝ

зҺҜдҝқдёҺй«ҳжҖ§иғҪеҢ–

ејҖеҸ‘ж— й“…еҢ–й…Қж–№пјҲеҰӮж·»еҠ й“ӢгҖҒзЎ’зӯүе…ғзҙ пјүпјҢ满足欧зӣҹREACH法规иҰҒжұӮпјӣ

еӨҚеҗҲеўһејәжҠҖжңҜ

йҖҡиҝҮзІүжң«еҶ¶йҮ‘ж·»еҠ зўіеҢ–й’ЁпјҲWCпјүжҲ–зҹіеўЁзғҜпјҢжҸҗеҚҮй«ҳжё©иҖҗзЈЁжҖ§дёҺиҮӘж¶Ұж»‘жҖ§пјӣ

еўһжқҗеҲ¶йҖ йҖӮй…ҚжҖ§

жҝҖе…үйҖүеҢәзҶ”еҢ–пјҲSLMпјүжҠҖжңҜе°қиҜ•еҲ¶еӨҮеӨҚжқӮз»“жһ„йқ’й“ңжЈ’пјҢдҪҶйңҖи§ЈеҶій«ҳй”Ўеҗ«йҮҸеҜјиҮҙзҡ„зҶ”жұ жөҒеҠЁжҖ§е·®й—®йўҳпјӣ

иЎЁйқўе·ҘзЁӢ

йҮҮз”ЁзҰ»еӯҗжіЁе…ҘгҖҒзү©зҗҶж°”зӣёжІүз§ҜпјҲPVDпјүж¶ӮеұӮжҠҖжңҜпјҢиҝӣдёҖжӯҘйҷҚдҪҺж‘©ж“Ұзі»ж•°дёҺзЈЁжҚҹзҺҮгҖӮ

з»“иҜӯ

QSn10-1й”Ўйқ’й“ңжЈ’дҪңдёәй«ҳејәиҖҗзЈЁй“ңеҗҲйҮ‘зҡ„е…ёеһӢд»ЈиЎЁпјҢеңЁйҮҚе·ҘдёҡгҖҒжө·жҙӢе·ҘзЁӢеҸҠиҲӘз©әиҲӘеӨ©зӯүйўҶеҹҹе…·жңүдёҚеҸҜжӣҝд»Јзҡ„ең°дҪҚгҖӮйҡҸзқҖжқҗж–ҷи®ҫи®ЎдёҺеҲ¶йҖ жҠҖжңҜзҡ„иҝӣжӯҘпјҢе…¶жҖ§иғҪиҫ№з•ҢдёҚж–ӯжӢ“еұ•пјҢжңӘжқҘйҖҡиҝҮжҲҗеҲҶеҫ®и°ғгҖҒеӨҚеҗҲејәеҢ–еҸҠз»ҝиүІе·Ҙиүәйқ©ж–°пјҢжңүжңӣеңЁй«ҳз«ҜиЈ…еӨҮеҲ¶йҖ дёҺеҸҜжҢҒз»ӯеҸ‘еұ•дёӯеҸ‘жҢҘжӣҙеӨ§д»·еҖјгҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә