QSn6-6-3锡青铜套

概述

QSn6-6-3锡青铜是铜基合金中的一种高锡多元青铜材料,其名称中“Q”代表“青铜”(Qing的拼音首字母),“Sn”为锡的化学符号,数字“6-6-3”依次表示锡(Sn)、锌(Zn)、铅(Pb)三种合金元素的质量百分比范围。该材料因优异的综合力学性能、耐磨性及耐腐蚀性,广泛用于制造轴套、轴承衬垫、齿轮等精密机械部件,尤其在中等载荷与转速工况下表现突出。

化学成分与合金设计

QSn6-6-3锡青铜以铜(Cu)为基体,主要合金成分包括:

锡(Sn):5.0%~7.0%,显著提升合金强度、硬度和耐蚀性,同时细化晶粒;

锌(Zn):5.0%~7.0%,改善铸造流动性并增强抗大气腐蚀能力;

铅(Pb):2.0%~4.0%,通过形成软质弥散相提高耐磨性和切削加工性;

铜(Cu):余量(通常≥80%),维持基体的导热性与结构稳定性。

杂质元素(如铁、磷、锑等)需控制在0.2%以下,以避免脆性相生成。其成分设计平衡了强度与工艺性,适合复杂零件的精密加工。

物理与机械性能

物理性能

密度:约8.6~8.8 g/cm³;

熔点:850~920℃(随成分微调波动);

导电率:约12%~18% IACS(国际退火铜标准);

导热系数:45~55 W/(m·K)。

机械性能

抗拉强度:铸造态为300~400 MPa,冷变形后可达500~600 MPa;

延伸率:退火态约15%~25%,冷加工后降至8%~12%;

硬度:铸态硬度(HB)约80~100,冷轧态可达120~150;

耐磨性:铅颗粒与锡基固溶体协同作用,摩擦系数低至0.1~0.2,适用于润滑不良的工况。

核心应用领域

机械传动系统

轴套与滑动轴承:凭借自润滑特性,广泛用于汽车发动机、机床导轨及矿山机械,减少润滑油依赖;

齿轮与蜗轮:高锡含量提供良好的抗咬合能力,适合中速传动装置。

液压与气动设备

用于制造泵体阀套、密封环等,耐压性能稳定且抗微动磨损。

船舶与海洋工程

耐海水腐蚀特性使其适用于船舶推进器轴套、海水泵部件等。

精密仪器与航空航天

低热膨胀系数与易切削性支持高精度零件的加工,如导航仪器轴承、航空液压阀套。

生产工艺关键技术

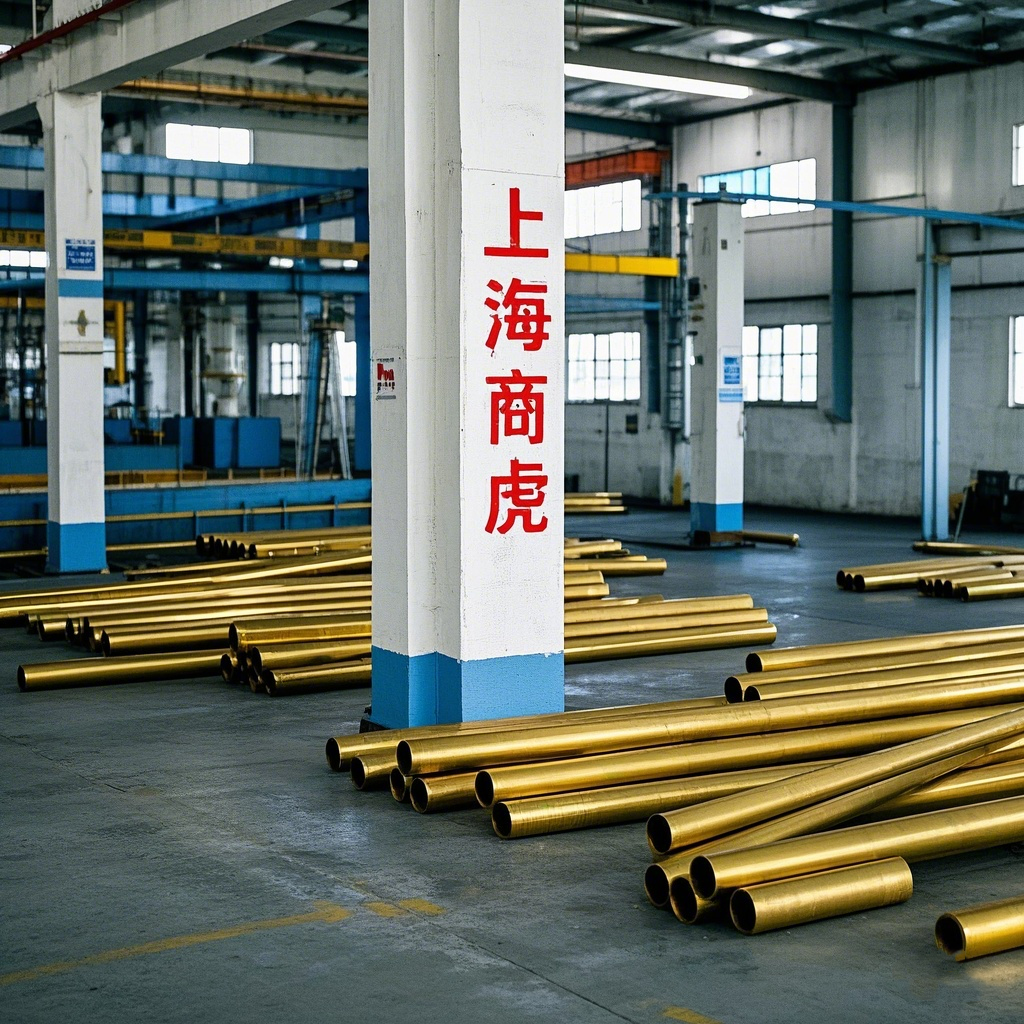

熔炼与铸造

采用真空感应熔炼或气体保护熔炼,避免铅氧化挥发;

离心铸造常用于套类零件成形,确保组织致密且铅分布均匀。

热加工与冷变形

热挤压温度控制在680~750℃,细化晶粒并消除铸造缺陷;

冷轧或冷拉拔提升表面光洁度,加工变形量需≤30%以防开裂。

热处理

去应力退火(400~500℃)用于消除冷加工硬化;

均匀化退火(600~650℃)可改善铅偏析,提高材料均质性。

性能对比与选型建议

与同类材料相比:

QSn4-4-4锡青铜:QSn6-6-3因锡含量更高,强度与耐蚀性更优,但铅含量较低,自润滑性稍弱;

ZCuSn10P1(10-1锡青铜):QSn6-6-3成本更低且切削性更好,但高温性能不及磷青铜;

铝青铜(如QAl9-4):QSn6-6-3耐磨性更佳,但承载能力与耐高温性逊色。

选材建议:若工况要求高耐磨、中等载荷且需精密加工,优先选择QSn6-6-3;若需极端高温强度或完全无铅环境,则考虑替代材料。

研究进展与未来趋势

环保化改进

开发低铅/无铅化配方(如以铋、石墨替代铅),满足欧盟RoHS等环保法规;

复合强化技术

添加纳米碳化硅(SiC)或氧化铝(Al₂O₃)颗粒,提升高温耐磨性;

增材制造应用

激光粉末床熔融(LPBF)技术尝试用于复杂结构青铜套的直接成形,但需解决铅挥发导致的孔隙问题;

表面改性

通过渗硫、激光熔覆等工艺增强表面抗咬合能力,延长部件寿命。

结语

QSn6-6-3锡青铜套作为传统工业的关键材料,凭借其均衡的性能与成熟的工艺体系,在机械传动、船舶工程等领域持续发挥不可替代的作用。未来,随着绿色制造与智能化技术的推进,其成分优化、精密成形及功能化表面处理将成为研究重点,进一步拓展其在高端装备中的应用潜力。

全部评论