зҮғзғ§е®ӨеЈідҪ“з”Ё GH2038 жқҝжқҗпјҡй«ҳжё©еҗҲйҮ‘зҡ„иҪ»йҮҸеҢ–дёҺеҸҜйқ жҖ§зӘҒз ҙ

1. еј•иЁҖ

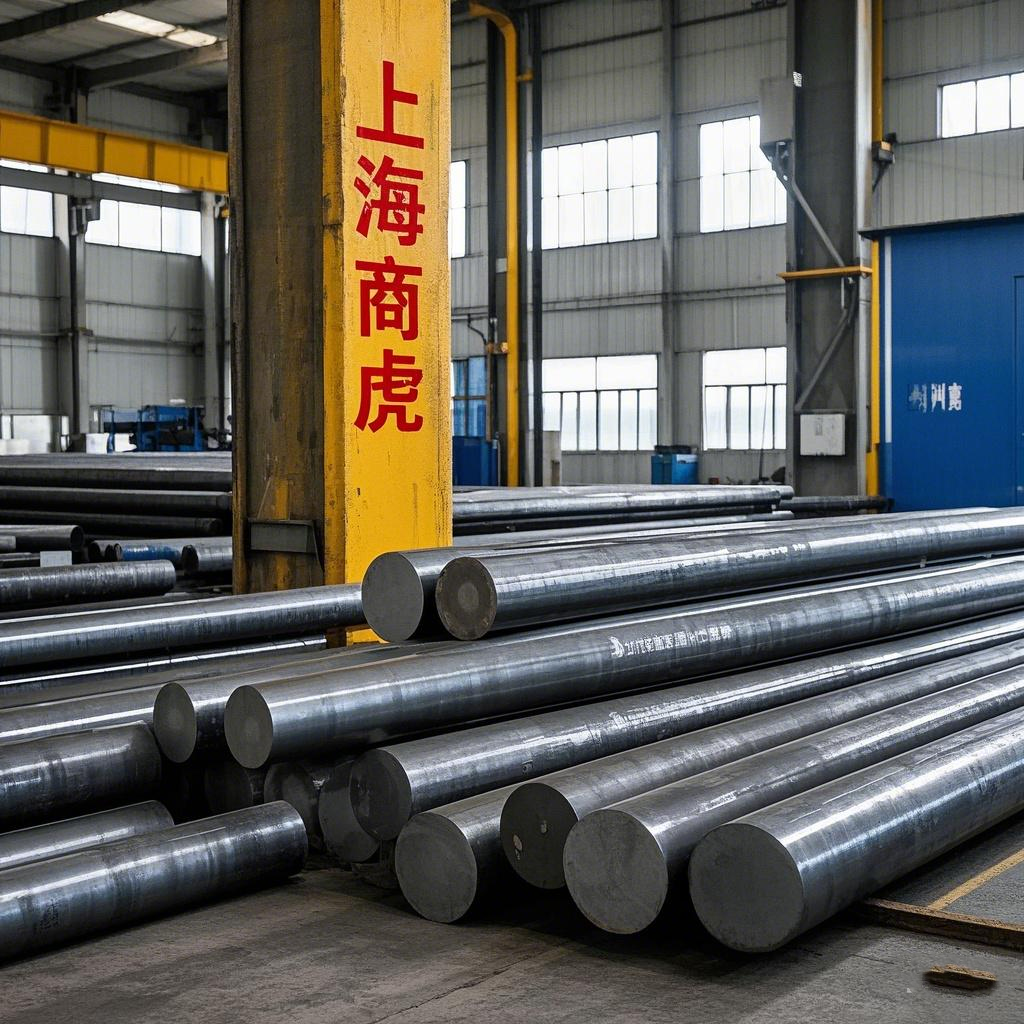

еңЁиҲӘз©әиҲӘеӨ©дёҺиғҪжәҗеҠЁеҠӣйўҶеҹҹпјҢзҮғзғ§е®ӨдҪңдёәзғӯеҠӣеҫӘзҺҜзҡ„ж ёеҝғйғЁд»¶пјҢйңҖжүҝеҸ—й«ҳжё©гҖҒй«ҳеҺӢеҸҠеӨҚжқӮеҢ–еӯҰи…җиҡҖзҺҜеўғгҖӮGH2038 дҪңдёә Fe-Ni-Cr еҹәжІүж·ҖзЎ¬еҢ–еһӢеҸҳеҪўй«ҳжё©еҗҲйҮ‘пјҢеҮӯеҖҹе…¶дјҳејӮзҡ„зғӯејәжҖ§гҖҒжҠ—ж°§еҢ–жҖ§еҸҠеҠ е·ҘжҖ§иғҪпјҢжҲҗдёәзҮғзғ§е®ӨеЈідҪ“еҲ¶йҖ зҡ„зҗҶжғіжқҗж–ҷгҖӮжң¬ж–Үе°Ҷд»Һжқҗж–ҷзү№жҖ§гҖҒејәеҢ–жңәеҲ¶еҸҠе·ҘзЁӢеә”з”Ёзӯүж–№йқўпјҢи§Јжһҗ GH2038 жқҝжқҗеңЁзҮғзғ§е®Өдёӯзҡ„е…ій”®дҪңз”ЁгҖӮ

2. жқҗж–ҷзү№жҖ§дёҺејәеҢ–жңәеҲ¶

GH2038 еҗҲйҮ‘д»Ҙй•ҚпјҲ18-21%пјүгҖҒ铬пјҲ10-12.5%пјүдёәеҹәдҪ“пјҢиҫ…д»Ҙй’ӣпјҲ2.3-2.8%пјүгҖҒй“қпјҲ≤0.5%пјүеҪўжҲҗ γ' зӣёжІүж·ҖејәеҢ–пјҢ并йҖҡиҝҮзЎјпјҲ≤0.008%пјүдјҳеҢ–жҷ¶з•Ңз»“жһ„гҖӮе…¶зӢ¬зү№зҡ„ејәеҢ–дҪ“зі»иөӢдәҲд»ҘдёӢжҖ§иғҪпјҡ

й«ҳжё©зЁіе®ҡжҖ§пјҡеңЁ 700в„ғд»ҘдёӢй•ҝжңҹжңҚеҪ№ж—¶пјҢжҠ—жӢүејәеәҰ≥800MPaпјҢеұҲжңҚејәеәҰ≥450MPaпјҢ延伸зҺҮ≥15%пјҢе…је…·ејәеәҰдёҺеЎ‘жҖ§гҖӮ

жҠ—ж°§еҢ–дёҺиҖҗи…җиҡҖжҖ§пјҡ铬е…ғзҙ еҪўжҲҗиҮҙеҜҶж°§еҢ–иҶңпјҢжҠөеҫЎй«ҳжё©ж°§еҢ–пјӣй•ҚеҹәжҲҗеҲҶдҪҝе…¶еңЁж°ҜзҰ»еӯҗгҖҒзЎ«еҢ–зү©зӯүд»ӢиҙЁдёӯиЎЁзҺ°зЁіе®ҡгҖӮ

е·ҘиүәйҖӮй…ҚжҖ§пјҡиүҜеҘҪзҡ„еҶ·зғӯеҠ е·ҘеЎ‘жҖ§пјҢеҸҜйҖҡиҝҮзғӯиҪ§гҖҒеҶ·иҪ§еҸҠй”»йҖ е·ҘиүәеҲ¶еӨҮеӨҚжқӮеҪўзҠ¶жқҝжқҗпјҢз„ҠжҺҘжҖ§иғҪдјҳејӮгҖӮ

3. зҮғзғ§е®ӨеЈідҪ“зҡ„жңҚеҪ№йңҖжұӮдёҺжқҗж–ҷйҖүжӢ©

зҮғзғ§е®ӨеЈідҪ“дҪңдёәзҮғж–ҷзҮғзғ§зҡ„е®№еҷЁпјҢйңҖж»Ўи¶ід»ҘдёӢдёҘиӢӣиҰҒжұӮпјҡ

жһҒз«Ҝжё©еәҰиҖҗеҸ—пјҡжүҝеҸ—зһ¬ж—¶й«ҳжё©пјҲеҸҜиҫҫ 1000в„ғпјүдёҺе‘ЁжңҹжҖ§зғӯеҶІеҮ»гҖӮ

з»“жһ„еҸҜйқ жҖ§пјҡеңЁй«ҳеҺӢзҮғж°”еҶІеҲ·дёӢдҝқжҢҒе°әеҜёзЁіе®ҡпјҢйҒҝе…ҚеҸҳеҪўжҲ–жі„жјҸгҖӮ

жҠ—и…җиҡҖдёҺжҠ—ж°§еҢ–пјҡжҠөеҫЎзҮғзғ§дә§зү©пјҲеҰӮ COвӮӮгҖҒHвӮӮOпјүеҸҠеҗ«зЎ«гҖҒж°Ҝд»ӢиҙЁзҡ„дҫөиҡҖгҖӮ

GH2038 жқҝжқҗйҖҡиҝҮд»ҘдёӢдјҳеҠҝж»Ўи¶ідёҠиҝ°йңҖжұӮпјҡ

иҪ»йҮҸеҢ–и®ҫи®ЎпјҡеҜҶеәҰзәҰ 7.94g/cm³пјҢжҜ”й•ҚеҹәеҗҲйҮ‘иҪ»зәҰ 10%пјҢйҷҚдҪҺз»“жһ„йҮҚйҮҸгҖӮ

з»„з»ҮзЁіе®ҡжҖ§пјҡз»Ҹеӣәжә¶ + ж—¶ж•ҲеӨ„зҗҶеҗҺпјҢжҷ¶з•ҢжһҗеҮәзүҮзҠ¶ Laves зӣёпјҢжҠ‘еҲ¶й«ҳжё©и •еҸҳгҖӮ

иЎЁйқўйҳІжҠӨиғҪеҠӣпјҡз»“еҗҲжё—й“қжҲ–йҷ¶з“·ж¶ӮеұӮжҠҖжңҜпјҢиҝӣдёҖжӯҘжҸҗеҚҮжҠ—ж°§еҢ–дёҺжҠ—и…җиҡҖжҖ§иғҪгҖӮ

4. жҲҗеһӢе·ҘиүәдёҺжҖ§иғҪдјҳеҢ–

4.1 е…ій”®е·ҘиүәеҸӮж•°

зғӯеӨ„зҗҶпјҡеӣәжә¶еӨ„зҗҶпјҲ1020-1060в„ғж°ҙеҶ·пјү+ ж—¶ж•ҲеӨ„зҗҶпјҲ720в„ғз©әеҶ·пјүпјҢдҝғиҝӣ γ' зӣёеқҮеҢҖеҲҶеёғпјҢж¶ҲйҷӨж®ӢдҪҷеә”еҠӣгҖӮ

еҶ·еҠ е·ҘејәеҢ–пјҡеҶ·иҪ§жҖ»еҺӢдёӢйҮҸеҸҜиҫҫ 40%пјҢжҷ¶зІ’з»ҶеҢ–иҮі 50μm д»ҘдёӢпјҢжҸҗеҚҮејәеәҰдёҺиЎЁйқўе…үжҙҒеәҰпјҲRa≤0.8μmпјүгҖӮ

4.2 з„ҠжҺҘжҠҖжңҜ

йҮҮз”Ёж°©еј§з„ҠжҲ–з”өеӯҗжқҹз„ҠпјҢз„ҠеҗҺж—¶ж•ҲеӨ„зҗҶжҒўеӨҚжқҗж–ҷжҖ§иғҪпјҢзЎ®дҝқз„ҠзјқеҢәдёҺжҜҚжқҗејәеәҰеҢ№й…ҚпјҢйҒҝе…Қеә”еҠӣйӣҶдёӯеҜјиҮҙејҖиЈӮгҖӮ

5. е…ёеһӢеә”з”ЁдёҺжҠҖжңҜжҢ‘жҲҳ

5.1 иҲӘз©әиҲӘеӨ©йўҶеҹҹ

иҲӘз©әеҸ‘еҠЁжңәзҮғзғ§е®ӨпјҡGH2038 жқҝжқҗеҲ¶жҲҗзҡ„зҒ«з„°зӯ’дёҺи°ғиҠӮзүҮпјҢеңЁ 700в„ғд»ҘдёӢй•ҝжңҹжңҚеҪ№пјҢз»Ҹ 300 е°Ҹж—¶еҸ°жһ¶жөӢиҜ•йӘҢиҜҒе…¶еҸҜйқ жҖ§гҖӮ

иҲӘеӨ©еҷЁжҺЁиҝӣзі»з»ҹпјҡз”ЁдәҺе§ҝжҺ§еҸ‘еҠЁжңәзҮғзғ§е®ӨеЈідҪ“пјҢиҖҗеҸ—й«ҳжё©зҮғж°”еҶІеҮ»пјҢдҝқйҡңжҺЁеҠӣзІҫеҮҶиҫ“еҮәгҖӮ

5.2 иғҪжәҗдёҺе·ҘдёҡйўҶеҹҹ

зҮғж°”иҪ®жңәзҮғзғ§е®Өпјҡжӣҝд»ЈйғЁеҲҶй•ҚеҹәеҗҲйҮ‘пјҢйҷҚдҪҺжҲҗжң¬еҗҢж—¶дҝқжҢҒй«ҳжё©ејәеәҰгҖӮ

зҹіжІ№еҢ–е·ҘеҸҚеә”еҷЁпјҡеңЁеҗ«зЎ«гҖҒж°Ҝд»ӢиҙЁдёӯиЎЁзҺ°еҮәдјҳејӮзҡ„жҠ—и…җиҡҖжҖ§иғҪгҖӮ

5.3 зҺ°еӯҳжҢ‘жҲҳ

й«ҳжё©ж—¶ж•Ҳж•Ҹж„ҹжҖ§пјҡ700в„ғд»ҘдёҠй•ҝжңҹжңҚеҪ№жҳ“жһҗеҮә σ зӣёпјҢйңҖдјҳеҢ–зғӯеӨ„зҗҶе·ҘиүәжҲ–ж·»еҠ зЁҖеңҹе…ғзҙ жҠ‘еҲ¶гҖӮ

еӨҚжқӮиҪҪиҚ·йҖӮеә”жҖ§пјҡдәӨеҸҳзғӯеә”еҠӣдёӢзҡ„з–ІеҠіеҜҝе‘ҪйңҖйҖҡиҝҮеҺҹдҪҚзӣ‘жөӢжҠҖжңҜж·ұе…Ҙз ”з©¶гҖӮ

6. жңӘжқҘеҸ‘еұ•ж–№еҗ‘

еҗҲйҮ‘жҲҗеҲҶдјҳеҢ–пјҡжҺўзҙўдҪҺй“Ңеҗ«йҮҸй…Қж–№пјҢжҠ‘еҲ¶жңүе®ізӣёжһҗеҮәпјҢжҸҗеҚҮ 800в„ғд»ҘдёҠжҖ§иғҪгҖӮ

жҷәиғҪеҢ–еҲ¶йҖ пјҡз»“еҗҲж•°еӯ—еӯӘз”ҹжҠҖжңҜдјҳеҢ–жҲҗеһӢе·ҘиүәпјҢе®һзҺ°зҮғзғ§е®ӨеЈідҪ“иҝ‘еҮҖжҲҗеһӢгҖӮ

иЎЁйқўе·ҘзЁӢеҲӣж–°пјҡејҖеҸ‘зәізұійҷ¶з“·ж¶ӮеұӮжҲ–жҝҖе…үзҶ”иҰҶжҠҖжңҜпјҢжҸҗеҚҮжҠ—зғӯи…җиҡҖиғҪеҠӣгҖӮ

7. з»“иҜӯ

GH2038 жқҝжқҗеҮӯеҖҹе…¶зӢ¬зү№зҡ„жқҗж–ҷи®ҫи®ЎдёҺе·ҘиүәдјҳеҠҝпјҢжҲҗдёәзҮғзғ§е®ӨеЈідҪ“еҲ¶йҖ зҡ„йҮҚиҰҒйҖүжӢ©гҖӮйҡҸзқҖжқҗж–ҷ科еӯҰдёҺеҲ¶йҖ жҠҖжңҜзҡ„иҝӣжӯҘпјҢе…¶еңЁжһҒз«Ҝе·ҘеҶөдёӢзҡ„еҸҜйқ жҖ§е°ҶиҝӣдёҖжӯҘжҸҗеҚҮпјҢдёәиҲӘз©әиҲӘеӨ©гҖҒиғҪжәҗиЈ…еӨҮзҡ„й«ҳж•ҲеҢ–еҸ‘еұ•жҸҗдҫӣеқҡе®һж”Ҝж’‘гҖӮжңӘжқҘпјҢйҖҡиҝҮеӨҡеӯҰ科дәӨеҸүеҲӣж–°пјҢGH2038 еҗҲйҮ‘жңүжңӣеңЁжӣҙеӨҡй«ҳжё©йўҶеҹҹе®һзҺ°зӘҒз ҙжҖ§еә”з”ЁгҖӮ

дҪҝз”Ё еҫ®дҝЎ жү«дёҖжү«

еҠ е…ҘжҲ‘зҡ„вҖңеҗҚзүҮеӨ№вҖқ

е…ЁйғЁиҜ„и®ә