0

NOVALYTE TZN

錫-鋅合金電鍍

簡介:

Novalyte TZN為硫酸浴錫-鋅電鍍製程,可產生含有70-75%的錫和其他為鋅成分的均勻錫-鋅合金鍍層。

由Novalyte TZN製程所得到的鍍層具有優越的附著性和延展性。杰出的銲錫性,均勻的合金組成和極佳的耐蝕性。即便在很寬廣的電流密度範圍下電鍍的鍍層有一致性的錫鋅份额。鍍層可接受鉻化成處理,且即便捲曲或彎折都不會影響到耐蝕保護的性質。

Novalyte TZN十分简单操作和適合用於滾鍍和掛鍍。添加劑具有杰出的安定性和鍍液能够忍受溫度最高至37OC。

操作參數:

組成 範圍 最佳條件

Sn2+ 15-25 g/L 20 g/L

Zn2+ 8-13 g/L 10 g/L

導電鹽 185-225 g/L 205 g/L

Novalyte TZN -A 0.75-1.25 % 1%

pH 5.5-7.0 6.5

溫度 18-24OC 21OC

電流密度 掛鍍1-3ASD

滾鍍0.3-1.0ASD

陽極面積 最小要和*極面積1:1

添加劑:

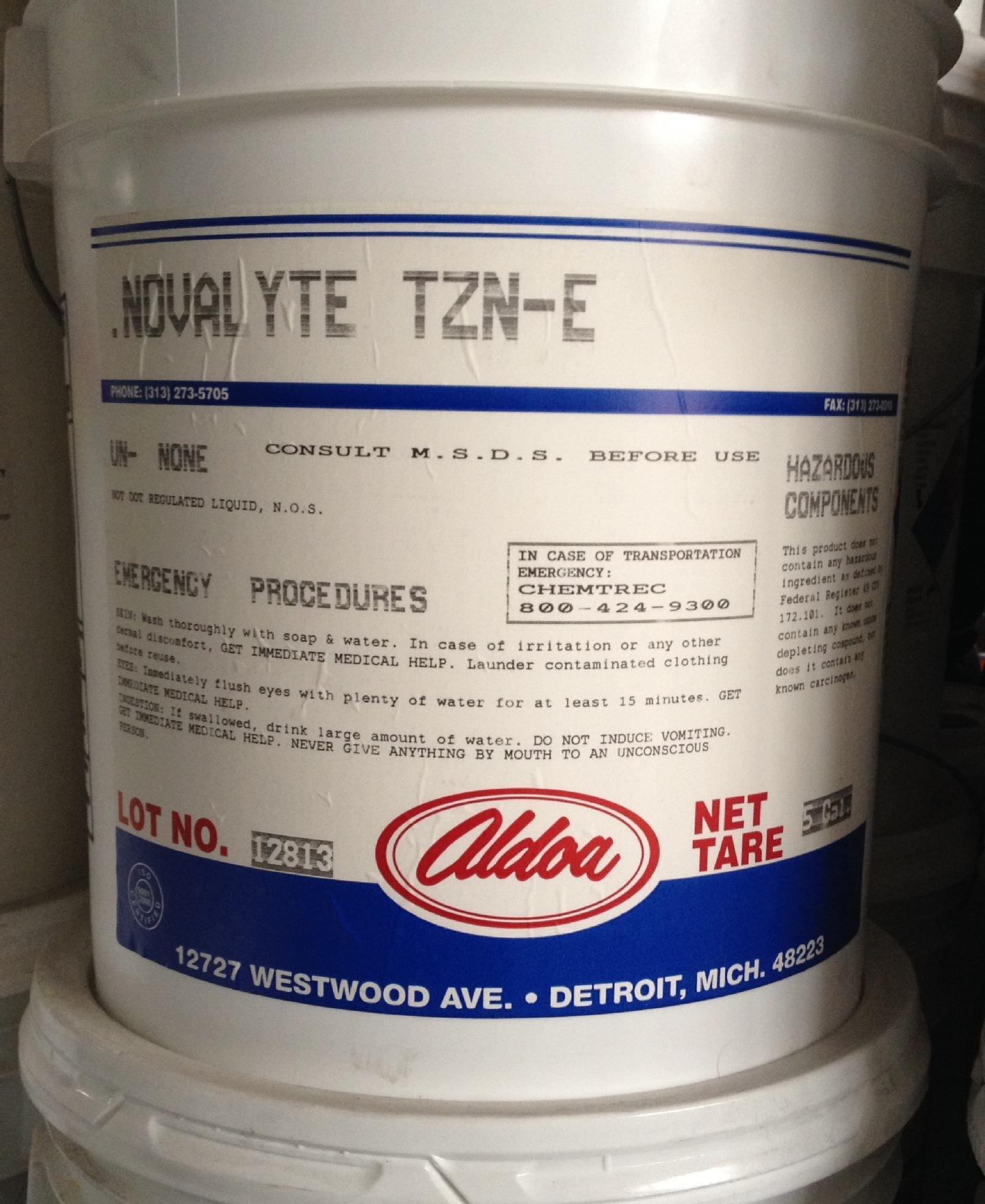

Novalyte TZN-E:

為已装备好的電鍍液,用鍍槽容積的50%建浴。Novalyte TZN-E僅用在新建浴的初期,之後一般是不在需求了。

Novalyte TZN-A:

是一首要添加劑可使合金鍍層晶粒細緻,开始是以槽容積的1%建浴添加。之後添加Novalyte TZN-A維持再耗费180ml/KAH。Novalyte TZN-A的首要耗费是因為帶出的損耗。

Novalyte TZN-B:

是光澤劑,且很少运用,但可得到十分光澤的合金鍍層。對於一切的需求和意图,合金鍍層沒有Novalyte TZN-B也足夠光澤。耗费180ml/KAH。

Novalyte TZN-C:

為導電鹽用來補充因為帶出而導致的損失。在滾度的狀況下,這損失是十分大。

鍍浴建浴:

pH操控

用pH計或pH試紙測定。如需求調降pH,可添加25%的硫酸,並且攪拌。如欲調升pH,参加稀釋過後的**調整。需求防止很多部分添加硫酸或**。

設備:

鍍槽:有PVC、PP、Koroseal或PE內襯度槽均可。

陽極:用70-75%錫和其他均為鋅的陽極。

陽極帶:PP或尼龍帶均可。一般掛鍍需求陽極帶。

陽極S掛勾:S掛勾需求鎳電鍍,厚度至少12.5um以上。

陽極桿:运用銅陽極桿,最好有塑膠遮盖。

過濾:运用10-20um的濾心,並参加非纖維過濾助劑或活性碳。過濾的速度最少每小時2-3回鍍液容積。

溫度操控:Novalyte TZN能够忍受溫度範圍是18-27OC,建議运用鈦熱交換器來冷卻或加熱。

攪拌:不行空氣攪拌。一切方式電鍍的建議运用機械攪拌。

鍍液維護和操控

十分強力建議經常做哈氏片試驗和化學分析以確保合金的電鍍能契合客戶規範(以下分析程序以檢驗鋅、錫和導電鹽)

錫-鋅合金電鍍液分析办法

錫金屬:

計算:

ml KIO3X 2.98 = g/L錫金屬

鋅金屬:

計算:

ml EDTAX 1.875 = g/L鋅金屬

導電鹽分析办法:

導電鹽濃度可由Kocour試管和離心機檢測硫酸根。

办法:

計算:

將具有白色沉澱物所讀到的刻度,乘上1072.5就可得到鍍液中的導電鹽濃度g/L(坚持導電鹽濃度在185-225g/L)。

添加:

錫和鋅可由陽極分出來補充。但是,假如需求補充錫和鋅時,可用硫酸亞錫(無水)和硫酸鋅(單水)來補充。兩種金屬必須與導電鹽以1:3的份额混合,先溶解於少数的鍍液內,再涣散補充参加鍍槽內。

導電鹽能够直接参加鍍液中。

對於pH的調整,**和硫酸都應再运用30%的稀釋液,添加時應緩慢,防止過度添加或构成鍍浴部分成分不平衡。

廢水處理

因為Novalyte TZN系統含有某些有機酸會构成在正常廢水處理流程中與金屬构成複合物。因而,除了一般沉澱法外還需求額外添加絮凝劑。Novalyte TZN排放出來的廢水可與一般浸酸或含鉻的廢水混合一起處理,添加的絮凝劑含有鐵鹽、鈣鹽、鋁鹽或硫化鐵等。

NOVALYTE TZN镀液毛病处理

存在问题 | 发作问题的原因 | 处理办法 |

1、 镀层不亮 | 1,镀液温度高 2,锡金属高 3,pH值过高或过低 4,亮光剂少 5,不良清洁 6,有机物污染 7,金属污染 | 1、下降温度 2,调整锡浓度 3,用50%硫酸溶液或**调理 4,加Novalyte TZN-B 5,查看清洁环节 6,活性炭处理 7,打样/试镀 |

2、 不亮且有条纹 | 1,有机物污染 2,pH值过高 3,金属不纯洁 4,Novalyte TZN-A含量低 5,Novalyte TZN-B含量低 | 1、 活性炭处理 2、 用50%硫酸溶液或**调理 3,分析,处理锌尘 4,补加Novalyte TZN-A 5,补加Novalyte TZN-B |

3、 镀层粗糙 | 1,存在固体颗粒 2,不良清洁 3,阳极电流密度高 4,温度过低 5,导电盐含量高 | 1,查看阳极袋,需求时替换 2,查看清洁环节 3,查看阳极电流密度并校对 4,查看并调整镀液温度 5,不再加导电盐 |

4、 烧焦 | 1,电流密度过高 2,金属浓度低 3,温度低 4,拌和慢 5,导电盐低 | 1. 查看并下降电流 2,查看并调整金属浓度 3,查看并调整温度 4,添加滚镀循环 5,查看并添加导电盐 |

5、镀层起皮或鼓泡 | 1,不良清洁 2,镀层中锌含量过高 3,有机物污染 4,电镀过程中电流不稳 5,亮光剂高 | 1. 查看前处理 2,分析并调整锡/锌比率 3,活性炭处理 4,查看电器链接 5,活性炭处理 |

6、上镀速度慢

| 1,电流密度低 2,金属含量低 3,槽内温度低 4,电流丢失 5,有机物或金属污染 | 1. 查看电流和镀件表面 2,分析,添加阳极区域 3,调整温度 4,查看电器链接 5,活性炭或试镀 |

7、斑驳或镀层退色 | 1,水洗不洁净 2,金属污染 3,电镀中间搬运时刻过长 4,烘干不完全 | 1,水洗洁净 2,试镀下降溶液中金属杂质 3,削减搬运过程中的时刻 4,有机物或金属污染 |

8、铬结合力差 | 1,合金中锡含量过高 2,铬Ph值过高 3,镀液浓度过高 4,浸泡时刻过长 5,温度过高 6,前道水洗不洁净 | 1,查看并调理槽液份额 2,查看并调整铬Ph值 3,调整铬浓度 4,下降浸泡时刻 5,下降温度 6,确保水洗洁净 |

耗费:

TZN-A,B: 180ml/KAH

'